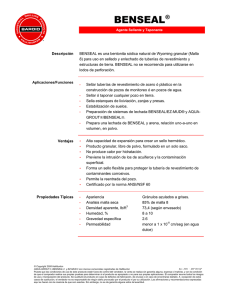

Limpieza del pozo Análisis petrofísico rápido Fibras

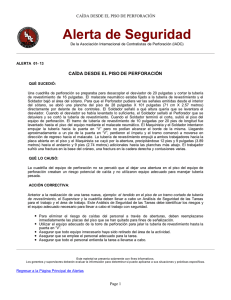

Anuncio