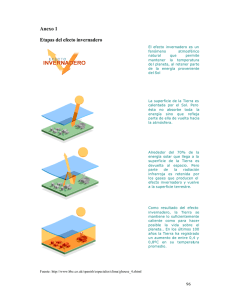

F U N D A C I Ó N

Anuncio