estudio de prefactibilidad para la producción de pulpa para papel

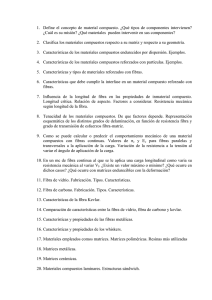

Anuncio