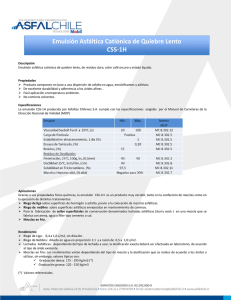

Segunda fase estudio de las mejoras mecánicas de mezclas

Anuncio