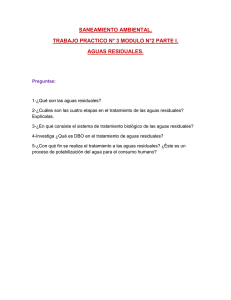

tesis de grado ingeniero químico - DSpace ESPOCH.

Anuncio