Universidad del Azuay Facultad de Ciencia y Tecnología Escuela

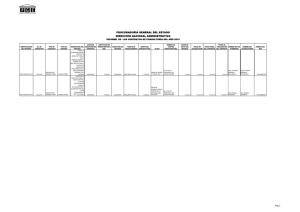

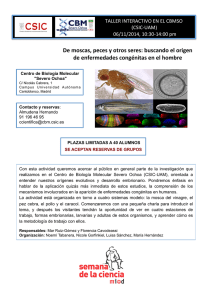

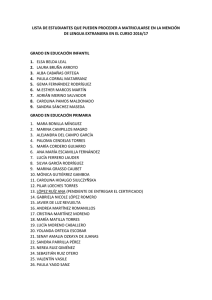

Anuncio