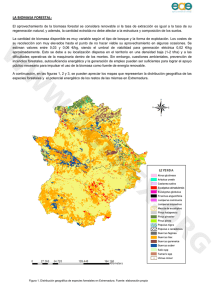

CAPÍTULO2FUNDAMENTACIÓN

Anuncio