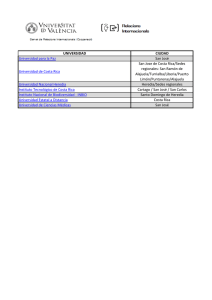

instituto tecnológico de costa rica escuela de

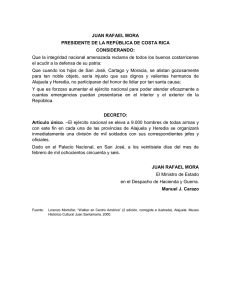

Anuncio