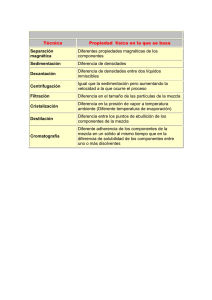

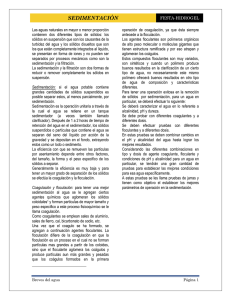

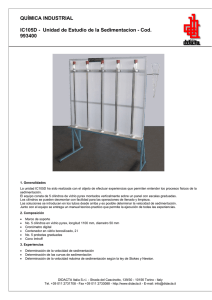

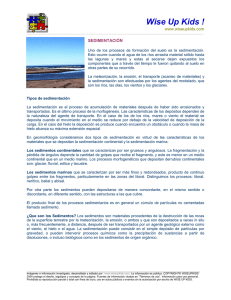

estudio de sedimentación de suspensiones y su efecto

Anuncio