Análisis Comparativo de Estrategias de Modelado de Placas para la

Anuncio

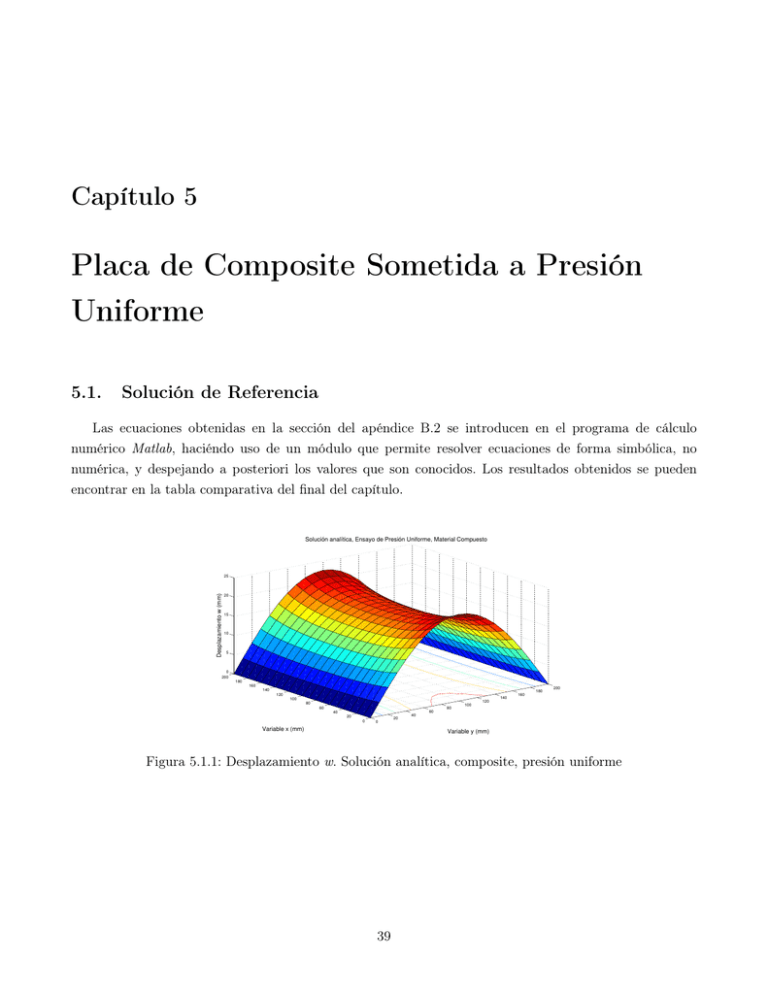

Capítulo 5 Placa de Composite Sometida a Presión Uniforme 5.1. Solución de Referencia Las ecuaciones obtenidas en la sección del apéndice B.2 se introducen en el programa de cálculo numérico Matlab, haciéndo uso de un módulo que permite resolver ecuaciones de forma simbólica, no numérica, y despejando a posteriori los valores que son conocidos. Los resultados obtenidos se pueden encontrar en la tabla comparativa del final del capítulo. Solución analítica, Ensayo de Presión Uniforme, Material Compuesto Desplazamiento w (mm) 25 20 15 10 5 0 200 180 160 140 120 100 80 60 40 20 0 0 Variable x (mm) 20 40 60 80 100 120 140 160 180 200 Variable y (mm) Figura 5.1.1: Desplazamiento w. Solución analítica, composite, presión uniforme 39 5.2. ESTRATEGIAS DE MODELADO Solución Analítica, Ensayo de Presión Uniforme, Material Compuesto 300 250 200 σ11 (MPa) 150 100 50 0 −50 −100 −150 −200 200 180 160 140 120 100 80 60 40 20 0 0 20 40 Variable x (mm) 60 80 100 120 140 160 180 200 Variable y (mm) Figura 5.1.2: Tensión σ11 en la lámina 1. Solución analítica, composite, presión uniforme 5.2. 5.2.1. Estrategias de Modelado Estudio del tamaño idóneo de malla Es necesario realizar una consideración inicial, al efectuar un modelo continuum shell o solid, es muy importante comprobar que no aparezcan incoherencias debido a que la malla y la geometría de los laminados no coincidan. Esto no sucede en los modelos shell, puesto que el espesor va introducido en las propiedades de la sección y no en la geometría del modelo. La solución por la que se ha optado, buscando siempre la fácil automatización, consiste en dividir la geometría sólida en el espesor allí donde haya cambio de láminas, es decir, en este caso particular se divide en siete partes el espesor, esto se muestra en la figura 5.2.1. Shell. Las figuras 5.2.2 y 5.2.3 muestran los resultados al variar el tamaño de la malla shell. Al tratarse de un problema más complejo, y al ser la solución analítica una aproximación propuesta por Lévy1 , es lógico que el error relativo no tienda exactamente al valor nulo, aún así el error se mantiene por debajo del 1 % como se exige en la metodología empleada. Nótese que las tensiones están expresadas en ejes locales, dónde la dirección 1 representa la dirección de la fibra, respecto de la cuál se calcula el error relativo. Una vez más, las escalas están tomadas en intervalos muy pequeños, así que se aconseja prestar atención a los ejes y. 1 Se han utilizado los primeros cinco términos del desarrollo de Lévy, dónde se ha considerado que la solución es suficientemente convergente 40 5.2. ESTRATEGIAS DE MODELADO Figura 5.2.1: Detalle de la división realizada en los modelos solid y continuum shell Ensayo de Presión, Shell 273 Tensión |σ11|max (MPa) 272 S4R S4 S4R5 Referencia 271 270 269 268 267 3 4 10 10 Elementos Figura 5.2.2: Tensión máxima σ11 . Modelo shell, composite, presión uniforme 41 5.2. ESTRATEGIAS DE MODELADO Ensayo de Presión, Conventional Shell 26.1 (MPa) 26 Tensión |σ | 22 max 25.9 S4R S4 S4R5 Referencia 25.8 25.7 25.6 25.5 2 10 3 4 10 10 Elementos Figura 5.2.3: Tensión máxima σ22 . Modelo shell, composite, presión uniforme Sólido. Ya se ha estudiado la viabilidad de las distintas opciones en el cápitulo 4, por ello, en adelante solo se hace uso de los elementos sólidos C3D8I y C3D20R. La figuras 5.2.4 y 5.2.5, muestran las tensiones principales en ejes locales, según la dirección 1 y 2. Ensayo de Presión, Composite, Modelo Sólido − C.Shell 275.5 1 Capa ABAQUS C3D8I 2 Capas ABAQUS C3D8I 1 Capa ABAQUS C3D20R 2 Capas ABAQUS C3D20R 1 Capa ABAQUS SC8R 2 Capas ABAQUS SC8R Referencia analítica Tensión |σ | XX max (MPa) 275 274.5 274 273.5 273 272.5 272 271.5 271 3 10 Elementos por capa Figura 5.2.4: Tensión máxima σ11 . Modelo solid, composite, presión uniforme 42 5.2. ESTRATEGIAS DE MODELADO Ensayo de Presión, Composite, Modelo Sólido − C.Shell 26.8 26.4 Tensión |σ | YY max (MPa) 26.6 26.2 26 1 Capa ABAQUS C3D8I 2 Capas ABAQUS C3D8I 1 Capa ABAQUS C3D20R 2 Capas ABAQUS C3D20R 1 Capa ABAQUS SC8R 2 Capas ABAQUS SC8R 25.8 25.6 2 10 3 10 Elementos por capa Figura 5.2.5: Tensión máxima σ22 . Modelo solid, composite, presión uniforme Las tensiones transversales principales se muestran en la gráfica 5.2.6, en la cuál se observa que el elemento C3D20R converge de forma más rápida. Es necesario comentar que las tensiones σ33 han sido calculadas en el centro de la placa (x, y) = (0, 0), suficientemente lejos de los bordes, dónde se aplican las condiciones de contorno. Ensayo de Presión, Composite, Modelo Sólido − C.Shell 0.2 1 Capa ABAQUS C3D8I 2 Capas ABAQUS C3D8I 1 Capa ABAQUS C3D20R 2 Capas ABAQUS C3D20R 1 Capa ABAQUS SC8R 2 Capas ABAQUS SC8R Referencia Analítica Tensión |σ | ZZ max (MPa) 0.18 0.16 0.14 0.12 0.1 0.08 0.06 0.04 0.02 0 2 10 3 10 Elementos por capa Figura 5.2.6: Tensión máxima σ33 . Modelo solid, composite, presión uniforme En cuanto a las tensiones transversales tangenciales, se calculan en un punto arbitrario (x, y) = (a/4, a/4); ya que al tratarse de un material laminado y existir un borde libre, los resultados de dichas tensiones se hacen infinitas en dicha zona. Los resultados análiticos son complicados de obtener, por lo que ha sido necesario comprobar los resultados obtenidos para más de una capa en espesor por cada lámina de material compuesto, ver figuras 5.2.7, 5.2.8. 43 5.2. ESTRATEGIAS DE MODELADO Ensayo de Presión, Composite, Modelo Sólido − C.Shell 3 1 Capa ABAQUS C3D8I 2 Capas ABAQUS C3D8I 1 Capa ABAQUS C3D20R 2 Capas ABAQUS C3D20R 1 Capa ABAQUS SC8R 2 Capas ABAQUS SC8R Tensión τ 13 (MPa) 2.5 2 1.5 1 0.5 0 3 10 Elementos por capa Figura 5.2.7: Tensión τ13 . Modelo solid, composite, presión uniforme Ensayo de Presión, Composite, Modelo Sólido − C.Shell 2 1.8 Tensión τ 23 (MPa) 1.6 1.4 1.2 1 0.8 0.6 0.4 0.2 1 Capa ABAQUS C3D8I 2 Capas ABAQUS C3D8I 1 Capa ABAQUS C3D20R 2 Capas ABAQUS C3D20R 1 Capa ABAQUS SC8R 2 Capas ABAQUS SC8R 0 2 10 3 10 Elementos por capa Figura 5.2.8: Tensión τ23 . Modelo solid, composite, presión uniforme 5.2.2. Modelo shell-solid-shell A priori parece más razonable y adecuado hacer uso del modelo shell-solid-shell en este caso, esto se debe a que la geometría del modelo sólido ya está dividida, basta con modelar una de las láminas con elementos sólidos, y el resto con elementos shell. De este modo, se obtienen las tensiones transversales en una de las capas, y se ahorra en tiempo de computación respecto al modelo de elementos sólidos. El estudio de sensibilidad en este caso concreto se limita a utilizar como capa de sólidos diferentes láminas, sin variar por tanto el espesor de la capa. Se presentan en las figuras 5.2.9, 5.2.10 y 5.2.11, las tensiones obtenidas para diferentes configuraciones, en concreto con el modelado de las láminas 2, 3, 4 y 5 con elementos sólidos2 . 2 Al utilizar las demás láminas los resultados divergen apreciablemente 44 5.2. ESTRATEGIAS DE MODELADO Ensayo de Presión, Composite, modelo Shell−Solid−Shell 276 Tensión |σ11|max (MPa) 274 272 270 268 266 264 262 Lámina 2 C3D8I Lámina 3 C3D8I Lámina 4 C3D8I Lámina 5 C3D8I Lámina 4 C3D20R Referencia analítica 260 2 10 3 4 10 10 Elementos por capa Figura 5.2.9: Tensión máxima σ11 . Modelo shell-solid-shell, composite, presión uniforme Ensayo de Presión, Composite, modelo Shell−Solid−Shell 27 Tensión |σ | 22 max (MPa) 26.5 26 25.5 25 24.5 24 2 10 Lámina 2 C3D8I Lámina 3 C3D8I Lámina 4 C3D8I Lámina 5 C3D8I Lámina 4 C3D20R Referencia analítica 3 4 10 10 Elementos por capa Figura 5.2.10: Tensión máxima σ22 . Modelo shell-solid-shell, composite, presión uniforme 45 5.3. RESULTADOS Ensayo de Presión, Composite, modelo Shell−Solid−Shell 0.01 Tensión σ Zmin (MPa) 0.005 0 Lámina 2 C3D8I Lámina 3 C3D8I Lámina 4 C3D8I Lámina 5 C3D8I Lámina 4 C3D20R Mínimo absoluto teórico Máximo absoluto teórico −0.005 −0.01 −0.015 −0.02 −0.025 −0.03 2 10 3 4 10 10 Elementos por capa Figura 5.2.11: Tensión máxima σ33 . Modelo shell-solid-shell, composite, presión uniforme Tras observar la lenta convergencia que presenta el elemento C3D20R, se ha descartado su utilización, haciendo uso en el caso multiparte del elemento sólido C3D8I, como ya sucedió con anterioridad. La figura 5.2.11 muestra los resultados de las tensiones transversales normales, la convergencia cuando la capa de elementos sólidos esta centrada (lámina 4) es más rápida. 5.3. Resultados El cuadro 5.1 sirve de comparación de las diferentes estrategias. Deben hacerse ciertas consideraciones, Una vez más, los resultados entre paréntesis indican que son resultados obtenidos por postprocesado. Los resultados con asterisco, señalan que los resultados dependen de la lámina seleccionada para modelarla con elementos sólidos al seguir la estrategia shell-solid-shell. Es por ello que los valores máximos no coinciden con los obtenidos en el modelo sólido, así por ejemplo los valores máximos de las tensiones tangenciales transversales τyz se alcanzan en la lámina 5. 46 5.3. RESULTADOS Estrategia Analítico Elemento Elementos por capa Capas Lámina modelada sólido Elementos totales Nodos por elemento G.D.L./Nodo Ts (seg) |u|max (mm) |σx |max (M P a) |σy |max (M P a) |τxy |max (M P a) |τxz (a/4, a/4)|max (M P a) |τyz (a/4, a/4)|max (M P a) |σz (0, 0)|max (kP a) 22.567 271.43 25.73 40.94 20 Conventional Shell S4R 900 900 4 6 8.64 23.35 269.4 25.98 40.25 (0.201) (0.540) (22.57) Continuum Shell SC8R 3600 7 25200 8 3 30.50 22.93 273.35 26.33 41.28 0.461 0.665 51.7 Solid Shell-Solid-Shell C3D20R 3600 7 25200 20 3 188.06 22.94 273.49 26.37 41.57 0.510 0.466 20 C3D8I 2500 1 S4R 2500 - 4 3 4 6 4 7500 19.05 23.66 270.8 26.11 42.43 0.480 0.289* 10.6* Cuadro 5.1: Comparativa de resultados. Composite, presión uniforme 5.3.1. Evolución de las tensiones en el espesor Al tratarse de un material compuesto laminado, las tensiones a lo largo del espesor serán discontinuas en la separación de las láminas con diferentes orientaciones. En las figuras 5.3.1, 5.3.2 y 5.3.3, se exponen las tensiones obtenidas en diversos puntos de la placa. Comparación de tensiones a lo largo del espesor, punto x,y=(0,0) 1 Analítico Modelo Shell Modelo Sólido Modelo Continuum Shell Modelo Shell−Solid−Shell 0.8 0.6 0.4 t (mm) 0.2 0 −0.2 −0.4 −0.6 −0.8 −1 −300 −200 −100 0 σ11 (MPa) 100 200 Figura 5.3.1: Distribución de σxx en el espesor. Composite, presión uniforme 47 300 5.3. RESULTADOS Comparación de tensiones a lo largo del espesor, punto x,y=(0,0) 1 Analítico Modelo Shell Modelo Sólido Modelo Continuum Shell Modelo Shell−Solid−Shell 0.8 0.6 0.4 t (mm) 0.2 0 −0.2 −0.4 −0.6 −0.8 −1 −30 −20 −10 0 10 σ22 (MPa) 20 30 Figura 5.3.2: Distribución de σyy en el espesor. Composite, presión uniforme Comparación de tensiones a lo largo del espesor, punto x,y=(a/2,0) 1 Analítico Modelo Shell Modelo Sólido Modelo Continuum Shell Modelo Shell−Solid−Shell 0.8 0.6 0.4 t (mm) 0.2 0 −0.2 −0.4 −0.6 −0.8 −1 −50 −40 −30 −20 −10 0 τ12 (MPa) 10 20 30 40 50 Figura 5.3.3: Distribución de τxy en el espesor. Composite, presión uniforme Y las tensiones transversales a lo largo del espesor, mostradas en las figuras 5.3.4, 5.3.5 y 5.3.6. Comparación de tensiones a lo largo del espesor, punto x,y=(0,0) 1 Modelo Sólido Modelo Continuum Shell Modelo Shell−Solid−Shell 0.8 0.6 0.4 t (mm) 0.2 0 −0.2 −0.4 −0.6 −0.8 −1 −0.06 −0.05 −0.04 −0.03 −0.02 −0.01 σ33 (MPa) 0 0.01 0.02 0.03 Figura 5.3.4: Distribución de σzz en el espesor. Composite, presión uniforme 48 0.04 5.3. RESULTADOS Comparación de tensiones a lo largo del espesor, punto x,y=(a/4,a/4) 1 0.8 0.6 0.4 t (mm) 0.2 0 −0.2 −0.4 −0.6 Modelo Sólido Modelo Continuum Shell Modelo Shell−Solid−Shell −0.8 −1 −0.8 −0.6 −0.4 −0.2 σ13 (MPa) 0 0.2 0.4 0.6 Figura 5.3.5: Distribución de τxz en el espesor. Composite, presión uniforme Comparación de tensiones a lo largo del espesor, punto x,y=(a/4,a/4) 1 Modelo Sólido Modelo Continuum Shell Modelo Shell−Solid−Shell 0.8 0.6 0.4 t (mm) 0.2 0 −0.2 −0.4 −0.6 −0.8 −1 −0.4 −0.3 −0.2 −0.1 0 0.1 σ23 (MPa) 0.2 0.3 0.4 0.5 0.6 Figura 5.3.6: Distribución de τyz en el espesor. Composite, presión uniforme 5.3.2. Conclusiones Comparado con lo visto en el capítulo 4, en este caso sí que es razonable la utilización de la estrategia shell-solid-shell, permite resultados suficientemente precisos en la obtención de tensiones, a la vez que provoca una acusada disminución del tiempo de simulación. Los resultados globales tienden a empeorar a medida que se descentra la capa de sólido. Esto tiene una consecuencia directa, a más descentramiento de la capa de sólido, se requiere un mallado más fino para lograr buenos resultados, es por ello que a partir de ahora se considera que la actuación del modelo shell-solid-shell es óptima cuando el sólido está centrado. Las estrategias solid y continuum shell, exigen un tiempo de computación muy alto, obteniendo resultados precisos al hacer uso del modelado solid. En cuanto a la estrategia de modelado conventional shell, los resultados son buenos y poco costosos, pero como ya se ha comentado requieren tareas de 49 5.3. RESULTADOS postprocesado. Se recomendaría la utilización de una estrategia de modelado shell-solid-shell para problemas de este tipo, placas de material compuesto con un número considerable de láminas. De este modo se requiere sólo de una capa de elementos sólidos, y dos de elementos conventional shell, para aproximar las tensiones transversales en alguna lámina concreta. En caso de necesitar las tensiones transversales en todas las láminas se aconseja el uso de la estrategia de modelado con elementos sólidos. La estrategia continuum shell no aproxima bien las tensiones transversales al plano σzz , aunque las tensiones en el plano sí son aproximadas de forma precisa. 50 Capítulo 6 Placa Metálica Sometida a Post-pandeo 6.1. Solución de Referencia En este caso no se dispone de solución analítica, aunque existen diversos métodos pseudoanalíticos que pueden aplicarse bajo determinadas condiciones de contorno [3]. Se tomará como referencia un resultado del modelado sólido para el cuál el valor del error relativo sea inferior al uno por mil. En las figuras 6.1.1, 6.1.2 y 6.1.3, se muestran los resultados obtenidos de las simulaciones. Se incluyen en las gráficas los resultados al utilizar el elemento continuum shell, puesto que así se comparan las estimaciones obtenidas de las tensiones transversales. Ensayo de Pandeo, Metálico, Modelo Sólido 400 399 Tensión |σXX| (MPa) 398 397 396 395 394 393 392 391 2 Capas ABAQUS C3D8I 4 Capas ABAQUS C3D8I 2 Capas ABAQUS C3D20R 4 Capas ABAQUS C3D20R 2 Capas ABAQUS SC8R 4 Capas ABAQUS SC8R 390 4 10 Elementos por Capa Figura 6.1.1: Tensión máxima σxx . Modelo solid, metálico, post-pandeo 51