Análisis de vibraciones en auxiliares de MACI*

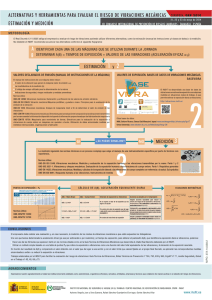

Anuncio