Diapositiva 1 - Buenos Aires Ciudad

Anuncio

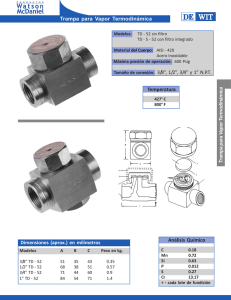

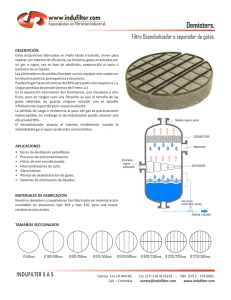

Eficiencia Energética en los Sistemas de Vapor de Plantas Industriales Gaspar I. Gazzola, Ing. INTI – Energía, Estudios Energéticos Industriales Buenos Aires, Setiembre de 2010 Esquema de un Sistema de Vapor … interesa aprovechar el Calor Latente del vapor. GENERACIÓN: aquí se destacan la caldera, la alimentación de combustible y agua y los sistemas de aire forzado e inducido. DISTRIBUCIÓN: incluye cañerías, aislaciones, válvulas, colectores, separadores, trampas y medidores de flujo. (GVapor, X) Agua Alimentación (T) Gases Combustión (G, T, O2, CO2, CO, N2, SO2) Temperatura Economiza dor Envolvente (T) Presión (P) Agua de Alimentación (G, T, X) Combustible (G, T) Purga (G, X) Aire (TBS, HR) Rendimiento Caldera Rendimiento Directo: D (%) Energía Producida 100 Energía Consumida Gv hv - haa D (%) 100 Gc PCI Rendimiento Indirecto Ingreso CALDERA I (%) Producción Energía CONSUMIDA - Energía PERDIDA 100 Energía CONSUMIDA Energía PERDIDA I (%) 1 100 Energía CONSUMIDA Pérdidas I (%) 1 Pérdidas/Gc 100 PCI Pérdidas de Energía en Calderas 1) Pérdidas por combustión incompleta 2) Pérdidas por calor sensible de gases de combustión secos 3) Pérdidas por calor sensible del vapor de agua formado en la combustión. 4) Pérdidas de calor por radiación y convección a través de las envolventes de la caldera. 5) Pérdidas de Calor de la purga continua 6) Pérdidas de calor de la purga de fondo 7) Otras pérdidas. Pérdidas porcentuales por carbono no quemado (formación de hollín o humo negro) Pérdidas porcentuales por combustible no quemado o quemado parcialmente en parrilla que cae con las cenizas. Pérdidas porcentuales por cenizas calientes que caen al cenicero. Pérdidas porcentuales por cenizas volantes que escapan con los gases de combustión. Pérdidas por combustión incompleta y exceso de aire Exceso de aire típico para varios combustibles Carbón Pulverizado 15 – 20 % Carbón Triturado (Hogar ciclónico) 10 – 15 % Carbón en trozos (sobre parrilla) 15 – 50 % Fuel Oil 10 – 20 % Gas natural 5 – 10 % Leña en Trozos 20 – 50 % Celulósicos 20 – 35 % OME 1. Mejore la Eficiencia de la Combustión La temperatura de gases en chimenea y la concentración de O2 son los indicadores más claros de una combustión eficiente. En la práctica, nunca la combustión es ideal, siempre se debe aplicar un exceso de aire. Rendimiento con Gas Natural Exceso % Diferencia de Temperatura Gases de Chimenea vs Aire Combustión, ºC Aire O2 95 150 205 260 315 9,5 2,0 94,8 92,2 89,7 87,0 84,4 15,0 3,0 94,6 91,9 89,2 86,5 83,7 28,1 5,0 94,0 91,1 88,2 85,1 82,1 44,9 7,0 93,4 90,1 86,8 83,5 80,0 81,6 10,0 91,9 88,0 83,9 79,8 75,7 Asumiendo combustión completa Regla de Oro: La eficiencia aumenta 1 % reduciendo 15 % el exceso de aire ó bajando 20 ºC la temperatura de chimenea. Utilice un analizador de gases para corregir el exceso de aire y ajustar la caldera. OME 1. Ejemplo Una caldera opera 8.000 h/año y consume 1,26 x 10 11 kcal/año (1.694 m3/h) de GN. Produce 20.000 kg/h de vapor a 10 bar. El dt chimena-aire es 205 ºC y 44,9 % de exceso de aire. Ajustando la Caldera se logra: - Exceso de aire 9,5 % -Nuevo dt de gases Rendimiento 86,8 % Rendimiento 92,2 % 150 ºC Ahorro Anual = Cons. Combustible/h * 8.000 h * ( 1 – E1/E2) +*0=/-+* Distribución Regula la distribución de vapor, responde a los requerimientos de temperatura y presión y provee el adecuado drenaje de condensados (en operación normal y en arranque). El vapor debe condensar en la superficie de calefacción cediendo el calor latente sin formar películas aislantes (hasta 60 veces menos conductor que el acero). CAÑERÍAS: bien dimensionadas, soportadas y aisladas. Teniendo en cuenta: Ruidos. Golpe de ariete. Pérdidas de carga altas. Condensaciones. Caídas de temperatura en la distribución del vapor TRAMPA DE FLOTANTE FIJO FLOTANTE LIBRE vs. FIJO TRAMPA DE BALDE INVERTIDO •Cuando el aire y el condensado frío entra a la trampa, el balde flota, pero el bimetálico mantiene la válvula abierta para el rápido drenaje del aire y el condensado. •Cuando entra el vapor el bimetálico se calienta y permite que el balde cierre la válvula impidiendo que drene el vapor. •Condensado Frío •Condensado •Aire •Vapor •Cuando entra el condensado el balde se sumerge abriendo la válvula y dejando salir el condesado. Al ingresar el vapor se retorna a la posición 2. TRAMPA TERMOSTÁTICA DE MEMBRANA Algunos problemas que se pueden presentar: Presencia de aire. Bloqueo por vapor. Suciedad. Pérdida de vapor Otros. MANTENIMIENTO Y CONTROL El personal de mantenimiento debe conocer: Tipos de trampas de vapor utilizados, su construcción y principios de funcionamiento. Sistemas de detección de defectos y saber interpretar sus resultados. Métodos prácticos sobre reparación de trampas de vapor de los tipos utilizados. PROCEDIMIENTOS MÁS COMUNES PARA DETECTAR EL FUNCIONAMIENTO CORRECTO DE UNA TRAMPA DE VAPOR: Método visual. Control por mirillas. Control por medición de temperaturas. Método acústico. Precámara de comprobación. Método visual Consiste en la observación del efluente que evacua la trampa de vapor. Deben analizarse: Frecuencia de aperturas y cierres. Aspecto del efluente. Control por mirillas Se basa en la colocación de mirillas delante o detrás de la trampa de vapor. Si la mirilla se antepone a la trampa de vapor es posible comprobar si funciona y si su funcionamiento es correcto. Si el nivel es relativamente uniforme significa que la trampa de vapor funciona correctamente y va evacuando el condensado conforme se produce. Si por el contrario todo el espacio está ocupado por líquido, indicaría que la trampa de vapor retiene excesivamente y los equipos podrían inundarse parcialmente. Si a través de la mirilla se aprecia fuerte turbulencia, es signo de que por la trampa de vapor está pasando vapor junto con el condensado. La mirilla no permite medir ni estimar la posible pérdida por esa causa. Si la mirilla se coloca detrás de la trampa de vapor, el vapor flash formado impide determinar si el aparato funciona correctamente o no. Control por medición de temperatura Una trampa de vapor no es más que una válvula que permite el paso de condensado y retiene el paso de vapor, existirá una diferencia significativa de temperatura entre aguas arriba y aguas abajo del mismo. Midiendo con una termocupla adecuada sobre la superficie de la tubería antes y después de la trampa de vapor y conociendo las presiones de línea antes y después, puede conocerse el comportamiento de la trampa de vapor, ya que para cada presión de vapor existe una temperatura correspondiente. Una temperatura muy similar a ambos lados, indica una posible fuga de vapor. Una temperatura muy baja antes de la trampa de vapor puede indicar que éste retiene excesivamente el condensado. Este sistema puede ser poco preciso, ya que lo normal, es que la temperatura aguas arriba sea igual o muy próxima a la del vapor saturado. Si la trampa de vapor ha permanecido cerrada, la tubería delante de la trampa de vapor estará fría. La temperatura aguas abajo de la trampa de vapor siempre corresponde a la de vapor saturado en la línea de condensados y dado que estas presiones, en algunos casos, pueden llegar a ser elevadas, las lecturas de temperatura son de escasa utilidad. El condensado descargado a la temperatura del vapor o el vapor vivo pasando a través de la trampa de vapor tienen la misma temperatura. Precámara de detección Consiste en una cámara conectada permanentemente en la línea antes de cada trampa de vapor. La cámara posee un deflector vertical que la subdivide en dos cámaras comunicadas, en una de ellas está colocado el sensor eléctrico. Funcionando normalmente la trampa de vapor, la totalidad de la cámara está semi-inundada de condensado y los niveles de líquido en las dos subcámaras son iguales. Si la trampa de vapor deja escapar vapor, la relación de presiones en las subcámaras se altera, descendiendo el nivel de la que tiene el sensor eléctrico. El sistema requiere usar un indicador portátil que se conecta al sensor de la cámara. Si el sensor está sumergido, el circuito eléctrico se cierra a través del condensado. Si el sensor no está sumergido (pérdida de vapor) en el indicador aparece una señal. Dada su simplicidad, no requiere de una especialización para su uso. Esto implica un costo suplementario en cada trampa de vapor. Es recomendable, en toda revisión de trampas de vapor, utilizar en forma simultánea dos o más métodos de control para llegar a interpretaciones correctas. Presión Absoluta Temperatura Volumen específico del líquido P [kPa] t [°C] v' [m /kg] 20 40 60 80 100 200 300 400 500 600 700 800 900 1.000 1.250 1.500 1.750 2.000 2.250 2.500 2.750 3.000 3.500 4.000 4.500 5.000 6.000 7.000 8.000 9.000 10.000 12.000 14.000 16.000 18.000 20.000 22.120 60,1 75,9 86,0 93,5 99,6 120,2 133,5 143,6 151,8 158,8 165,0 170,4 175,4 179,9 189,8 198,3 205,7 212,4 218,4 223,9 229,1 233,8 242,5 250,3 257,4 263,9 275,5 285,8 295,0 303,3 311,0 324,6 336,6 347,3 357,0 365,7 374,2 3 0,00102 0,00103 0,00103 0,00104 0,00104 0,00106 0,00107 0,00108 0,00109 0,00110 0,00111 0,00111 0,00112 0,00113 0,00114 0,00115 0,00117 0,00118 0,00119 0,00120 0,00121 0,00122 0,00123 0,00125 0,00127 0,00129 0,00132 0,00135 0,00138 0,00142 0,00145 0,00153 0,00161 0,00171 0,00184 0,00204 0,00318 Volumen específico del vapor 3 v” [m /kg] 7,65 3,99 2,73 2,09 1,69 0,89 0,61 0,46 0,37 0,32 0,27 0,24 0,215 0,194 0,157 0,132 0,113 0,100 0,089 0,080 0,073 0,067 0,057 0,050 0,044 0,039 0,032 0,027 0,024 0,0205 0,0180 0,0143 0,0115 0,0093 0,0075 0,0059 0,0032 Densidad del vapor Entalpía del líquido Entalpía del vapor Calor de vaporización [kg/m ] h’ [kJ/kg] h” [kJ/kg] r [kJ/kg] 3 0,13072 0,25041 0,36607 0,47917 0,59041 1,12938 1,65136 2,16345 2,66897 3,16983 3,66729 4,16221 4,6552 5,1469 6,3722 7,5955 8,8197 10,0466 11,2779 12,5148 13,7583 15,0091 17,5360 20,1008 22,7081 25,3623 30,8282 36,5319 42,5074 48,792 55,428 70,013 86,994 107,440 133,374 170,165 314,951 251,45 317,65 359,93 391,72 417,51 504,70 561,43 604,67 640,12 670,42 697,06 720,94 742,64 762,61 806,69 844,66 878,27 908,59 936,32 961,96 985,88 1.008,35 1.049,76 1.087,40 1.122,11 1.154,47 1.213,69 1.267,42 1.317,10 1.363,73 1.408,04 1.491,77 1.571,64 1.650,54 1.734,82 1.826,47 2.108,26 2.609,9 2.636,9 2.653,6 2.665,8 2.675,4 2.706,3 2.724,7 2.737,6 2.747,5 2.755,5 2.762,0 2.767,5 2.772,1 2.776,2 2.784,1 2.789,9 2.794,1 2.797,2 2.799,4 2.800,9 2.801,9 2.802,3 2.802,0 2.800,3 2.797,7 2.794,2 2.785,0 2.773,5 2.759,9 2.744,6 2.727,7 2.689,2 2.642,4 2.584,9 2.513,9 2.418,4 2.108,3 2.358,4 2.319,2 2.293,6 2.274,1 2.257,9 2.201,6 2.163,2 2.133,0 2.107,4 2.085,0 2.064,9 2.046,5 2.029,5 2.013,6 1.977,4 1.945,2 1.915,9 1.888,6 1.863,1 1.839,0 1.816,0 1.793,9 1.752,2 1.712,9 1.675,6 1.639,7 1.571,3 1.506,0 1.442,8 1.380,9 1.319,7 1.197,4 1.070,7 934,3 779,1 591,9 0,0 OME 2. Ejemplo Una instalación que no tuvo mantenimiento por 3 ó 5 años, seguramente entre el 15 y el 30 % de sus trampas de vapor han fallado alguna vez . Si su sistema cuenta con más de 500 trampas, 1 probablemente este fallando. La siguiente tabla indica las pérdidas estimadas de vapor. Pérdidas de Vapor (kg/h) Diámetro del Orifico (“) 1 7 10 1/32 0,4 1,5 2,2 1/16 1,5 6,0 8,6 16,4 1/8 6,2 23,9 34,4 65,8 3/16 13,9 54,0 77,1 147,9 1/4 24,8 95,7 137,4 262,6 3/8 55,8 215,5 309,4 591,0 Presión de Vapor (kg/cm2) 20 Asumiendo la descarga a presión atmosférica. Luego de una inspección se detecta sobre una línea de 10 kg/cm2 una trampa trabada con pérdidas. Si el orificio es de 1/8 “ de diámetro, se estiman una pérdida de 34,4 kg/h de vapor. Ahorro Anual = 34,4 kg/h * 8.760 h/año * 0,008 $ /kg de vapor = 2.410 $ / año. ¿Qué podemos hacer mañana? Identificación de la trampa de vapor: número, tipo, marca, modelo, tamaño, gama de presiones de funcionamiento, caudal máximo a evacuar, etc. Situación dentro de la fábrica: planta, zona, área, línea, etc. Fechas periódicas de inspección. Operaciones a realizar en cada inspección. Registro de resultados de cada intervención. Estudio estadístico de incidencias. VARIACIONES EN LA DEMANDA DE VAPOR •La demanda de vapor de una fábrica no suele ser constante, variando de maneras muy diferentes. Hay casos en que estas variaciones se producen bruscamente, es decir, hay grandes diferencias de consumo en intervalos cortos de tiempo. •En muchos procesos, fundamentalmente los de plantas de producción por cargas intermitentes (batch), la demanda de vapor varía en función de las operaciones que se llevan a cabo, pudiendo estas realizarse lentamente hasta bruscamente. •Las variaciones súbitas en la demanda de vapor pueden ocasionar pérdidas en el rendimiento, fundamentalmente por las siguientes razones: a.Perturbaciones en la combustión. b.Falsos niveles que pueden llegar a parar la bomba y/o el quemador. c.Arrastres de agua con el vapor y consiguientes problemas por formación de depósitos de sales en el sobrecalentador que pueden provocar fallos en los tubos al alcanzar éstos temperaturas elevadas. d.Necesidad de sobredimensionar la caldera o de instalar más calderas para absorber las puntas de demanda. e.Desequilibrio entre el calor aportado por el combustible y la presión del vapor que se traducen en mayor consumo de combustible y problemas en proceso por alta o baja presión. f.Disminución del rendimiento de las calderas al no mantenerlas trabajando a la carga de óptimo rendimiento. RECUPERACIÓN DE CONDENSADOS El aprovechamiento del condensado repercute sobre el consumo energético de forma importante por dos razones: Combustible Posee una importante cantidad de energía, tanto mayor cuanto mayor sea la presión del vapor del que procede. De forma aproximada se puede decir que por cada 4/5 ºC de calentamiento del agua de alimentación, se obtiene un ahorro de combustible del 1%. Es agua tratada y por lo tanto su reutilización supone un importante ahorro en cuanto a tratamiento de aguas. Condensados Perdidos Gv (kg/h) CALDERA Rendimiento: (%) FABRICA Gv-Gc (kg/h) Vapor hv (kJ/kg) GF (kg/h) PCI (kJ/kg) Agua reposición Ga=Gv-Gc ta ¿cómo calculo el ahorro? Gc (kg/h) hc (kJ/h Condensados Recuperados Para calcular de forma exacta el ahorro de energía que se obtiene al recuperar condensados, hay que plantear los balances de masa y energía en el conjunto de la instalación. El ahorro expresado en (%) será: GC hC A 100 GF PCI η: Rendimiento de la caldera en el caso de no recuperarse condensados. GC: Caudal de condensados recuperados (kg/h) A: Ahorro porcentual (%) hC : Entalpía del condensado recuperado (kJ/kg) GF: Consumo de combustible sin recuperación de condensados (kg/h) PCI: Poder Calorífico Inferior del combustible (kJ/kg) ¿CÓMO APROVECHAR EL CONDENSADO? El aprovechamiento del calor de los condensados en la caldera dependerá del tipo de condensado: Condensados contaminados: El condensado podría ser corrosivo o estar contaminado por ejemplo con ácido sulfúrico en el caso de vulcanizadoras de caucho, aceite o cualquier otra sustancia que pudiese introducirse en el circuito de vapor a través de alguna rotura en un serpentín o camisa. En estos casos debe recuperarse el calor sensible del condensado llevándolo a un tanque y allí mediante un serpentín calentar, por ejemplo, el agua de alimentación a caldera. Condensado no contaminado: La mejor forma de recuperar su calor es introduciéndolo nuevamente en la caldera. Se pueden emplear tres sistemas: Recuperación en un tanque atmosférico. Recuperación en un tanque presurizado. Alimentación directa a la caldera mediante bomba de termo-compresión. Calor Remanente Vs Temperatura 30,0 25,0 Calor % 20,0 15,0 10,0 5,0 0,0 40 60 80 100 120 140 160 Temperatura ºC Si: hc = entalpía del condensado a 85 ºC = 350 kJ/kg ha = entalpía del agua de alimentación a 15 ºC = 62 kJ/kg hv = entalpía del vapor a 7 bar = 2.760 kJ/kg Entonces, el Calor Remanente (%) es: = (hc - ha) / (hv - ha ) x 100 = (350 – 62) / (2.760 – 62) x 100 = 10,7 % ¿Qué hacer mañana? 1.Ver si está ausente el retorno de condensado 2.Reparar las pérdidas de condensado 3.Aislar las cañerías de condensado (protege al personal y conserva la energía) OME 3. Ejemplo Un economizador en el circuito de agua de alimentación reduce el consumo de combustible pues transfiere calor de los gases de combustión al agua. Ya dijimos que en general, por cada 20 ºC que baja la temperatura en chimenea, aumenta un 1% la eficiencia. Temperatura inicial de los Gases (ºC) Calor Recuperado de los Gases (kW) Producción de la Caldera 7 MW 14 MW 28 MW (10.000kg/h) (20.000 kg/h) (40.000kg/h) 200 314 626 1254 250 527 1053 2106 300 754 1509 3018 Asumimos GN, 15% de exceso de Aire y 120 ºC al final de la chimenea. Nuestra caldera produce 20.000 kg/h de vapor a 10 bar (1.000 kPa), la temperatura de salida de caldera es de 250 ºC , el agua de alimentación ingresa a 60 ºC. y decidimos instalar un economizador . De tabla termodinámica obtenemos valores de entalpía: Vapor Saturado a 1.000 kPa -> 2.780 kJ/kg Agua de Alimentación a 60 ºC -> 251 kJ/kg Producción de Caldera = 20.000 kg/h * (2.780 – 251) kJ/kg = 50.600 MJ/h (14 MW) con este valor y la temperatura de gases de la tabla obtenemos el Calor Recuperado -> 1.053 kW En general, podemos decir que colocando un economizador a la salida de la caldera, el consumo de combustible se reduce entre un 5 y un 10 %. PEQUEÑO RESUMEN DE OME EN SISTEMAS DE VAPOR OPORTUNIDAD DESCRIPCIÓN GENERACIÓN Minimice el Exceso de Aire Reduce la cantidad de calor perdido en chimenea transfiriendo más calor al vapor. Limpie las Superficies de Transferencia en Caldera Transfiere efectivamente el calor de los gases de combustión al vapor. Instale Economizadores y/o Precalentadores de Aire de Combustión Recupera calor de los gases de combustión. Mejore el Tratamiento de Agua para minimizar las Purgas Reduce la cantidad de sólidos disueltos en agua y por lo tanto las pérdidas por purgas. Recupere Energía de las Purgas. Transfiere la energía disponible de la purga al sistema. Agregue o Restaure los Refractarios de la Caldera. Reduce pérdidas de calor y mejora la eficiencia. Optimice la Ventilación del Desaereador. Baja las pérdidas de vapor. PEQUEÑO RESUMEN DE OME EN SISTEMAS DE VAPOR OPORTUNIDAD DESCRIPCIÓN DISTRIBUCIÓN Repare las Pérdidas de Vapor. Minimiza las pérdidas evitables de vapor. Minimice el Venteo de Vapor. Minimiza las pérdidas evitables de vapor. Asegure la Aislación de Válvulas, Cañerías y Recipientes de Vapor. Reduce pérdidas de energía por la superficie de los equipos. Implemente un Programa de Mantenimiento para las Trampas de Vapor. Reduce el pasaje de vapor vivo al condensado y promueve la transferencia de calor en el uso final. Recorte el Vapor a las Líneas Vacantes. Reduce la posibilidad de pérdidas de vapor y calor por transferencia superficial. Utilice Turbinas de Contrapresión en lugar de Válvulas Reductoras de Presión Reduce la presión de vapor de un modo más eficiente. RECUPERACIÓN Optimice la Recuperación de Condensados. Recupera calor del condensado y reduce la cantidad de agua tratada (energía y productos). Use Condensado a Alta Presión para obtener Vapor a Baja Presión. Aprovecha la energía disponible en el retorno de condensado. Recursos y Enlaces Inst. para la Diversificación y el Ahorro de la Energía. www.idae.es American Boiler Manufacturers Ass. www.abma.org Asoc. Arg. De Ensayos no Destructivos y Estructurales: www.aaende.org.ar ASME: www.asme.org ASHRAE. www.ashrae.org Spirax Sarco www.spirax-sarco.comç TLV Company Ltd. www.tlv.com Calderas Fontanet www.calderasfontanet.com.ar Daniel Ricca S.A. www.danielricca.com Fainser S.A. www.fainser.com Fimaco. www.fimaco.com.ar Lito Gonella www.lito-gonella.com Aalborg Industries www.aalborg-industries.com Loos International www.loos.de Bibliografía •Técnicas de Conservación Energética en la Industria. Min. de Ind. Y Energía. Madrid •Guía Técnica Nro. 5 Procedimiento de Inspección Periódica de Eficiencia Energética para Calderas. IDAE. Madrid. •Curso de Vapor . Spirax Sarco. •Steam - Its generation and use - Babcock And Wilcox - Edition 41 •ASHRAE Handbook 2000 /4/8 System and Equipment. •Energy Management Handbool. Wayne C. Turner •Handbook of Energy Audit. Albert Thumann. •The Steam Trap Handbook. James F. McCauley Recursos y Enlaces Inst. para la Diversificación y el Ahorro de la Energía. www.idae.es American Boiler Manufacturers Ass. www.abma.org Asoc. Arg. De Ensayos no Destructivos y Estructurales: www.aaende.org.ar ASME: www.asme.org ASHRAE. www.ashrae.org Spirax Sarco www.spirax-sarco.comç TLV Company Ltd. www.tlv.com Calderas Fontanet www.calderasfontanet.com.ar Daniel Ricca S.A. www.danielricca.com Fainser S.A. www.fainser.com Fimaco. www.fimaco.com.ar Lito Gonella www.lito-gonella.com Gaspar I. GAZZOLA +54 11 4724 6300/6400 (Interno 6347) Aalborg Industries www.aalborg-industries.com [email protected] Loos International www.loos.de