Politicas de Gestión de Recursos Humanos en la Industria

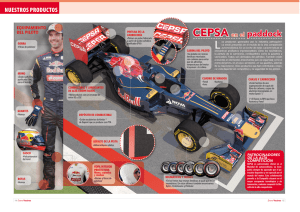

Anuncio