Untitled - Repositorio Digital UTE

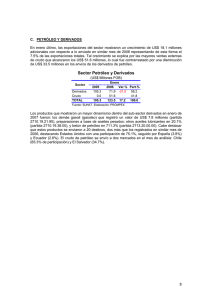

Anuncio