capítulo 1

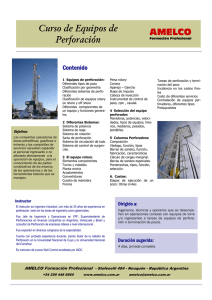

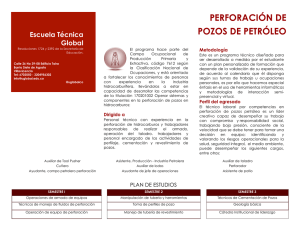

Anuncio