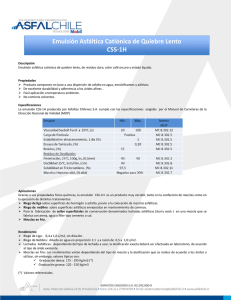

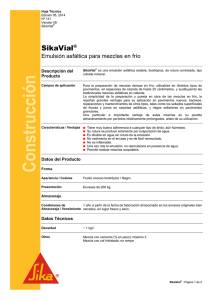

capitulo iii.- mezclas asfalticas emulsionadas

Anuncio