pelicula de colada de polietileno de baja densidad lineal.

Anuncio

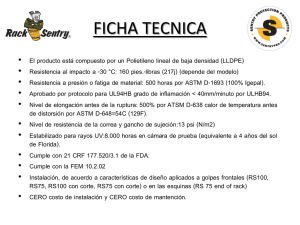

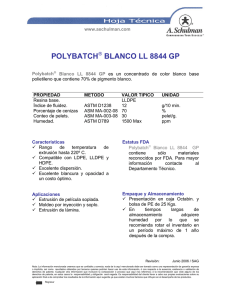

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 039 032 kInt. Cl. : B29C 47/00 11 N.◦ de publicación: 5 51 ESPAÑA B29D 7/00 B29C 55/06 //B29K 23:00 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 88304667.4 kFecha de presentación : 23.05.88 kNúmero de publicación de la solicitud: 0 292 336 kFecha de publicación de la solicitud: 23.11.88 T3 86 86 87 87 k 54 Tı́tulo: Pelı́culas coladas de polietileno lineal de baja densidad. k 73 Titular/es: The Dow Chemical Company k 72 Inventor/es: Dohrer, Katryn K. y k 74 Agente: Elzaburu Márquez, Fernando 30 Prioridad: 22.05.87 US 53239 2030 Dow Center Abbott Road P.O. Box 1967 Midland Michigan 48640-1967, US 45 Fecha de la publicación de la mención BOPI: 16.08.93 45 Fecha de la publicación del folleto de patente: 16.08.93 Aviso: k k Niemann, Debra H. k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 2 039 032 DESCRIPCION 5 10 15 20 25 30 35 40 45 50 55 60 La invención se refiere a la producción de pelı́culas de polietileno lineal de baja densidad (LLDPE) y, en particular, habilita el uso de rápidas velocidades de lı́nea eligiendo un LLDPE de alta resistencia a la resonancia por estirado. Es conocido que el polietileno de baja densidad (LDPE) producido por polimerización de etileno a altas presiones, utilizando un iniciador de radicales libres, puede moldearse por colada en forma de pelı́cula utilizando altas velocidades de lı́nea (de producción). Las pelı́culas ası́ obtenidas carecen de la resistencia al impacto y de propiedades en tracción suficientes para muchas de las aplicaciones para las que se desea una pelı́cula de un polı́mero. Esto polı́meros de LDPE se caracterizan por la presencia de ramificaciones de cadena larga a lo largo de las cadenas de polı́meros. El polietileno lineal de baja densidad (LLDPE), que se conoce por ser un polı́mero lineal preparado usando un catalizador de coordinación, contiene un comonómero de olefina superior (3 -C12 ) interpolimerizado en la cadena del polı́mero, pero debido a la ausencia sustancial de ramificaciones de cadena larga, el interpolı́mero presenta propiedades apreciablemente diferentes, cuando está en estado fundido y también en estado sólido, en comparación con el EDPE y con el “HDPE”. El HDPE (que es un homopolı́mero de etileno lineal de alta densidad) se produce sustancialmente de la misma manera que el LLDPE, pero sin el comonómero; la presencia del comonómero en el copolı́mero es la causa de que la densidad del LLDPE sea menor que la del homopolı́mero de HDPE. En la invención presentemente descrita, la densidad del LLDPE puede estar en el mismo margen de densidad que el LDPE, o incluso en uno más bajo, si en el copolı́mero se utiliza suficiente cantidad de un comonómero dado, o puede estar en un margen intermedio (es decir, 0,94 a 0,955 g/cc) si se usa una cantidad menor del comonómero dado. Esto polı́meros lineales se obtienen utilizando un catalizador de coordinación, tal como el catalizador de tipo Ziegler o de tipo Phillips, pero no con un iniciador de radicales libres, tal como se usa para producir de LDPE. Los polı́meros de LLDPE pueden producirse de acuerdo sustancialmente con, por ejemplo, los documentos de patente de los EE.UU. US-A- 4.302.566 o US-A-4.076.698, especialmente el último, siempre que el catalizador y/o las condiciones del proceso que se usen sean los que produzcan la menor relación I10 /2 requerida en la presente invención, tal como por uso del catalizador descrito en el documento US-A-4.612.300. Lo mismo que se sabe que el LDPE puede moldearse por colada en forma de pelı́culas utilizando altas velocidades de lı́nea, se sabe también que con LLDPE se obtienen pelı́culas más fuertes y resistentes. Los que han intentado moldear por colada LLDPE para obtener pelı́culas más resistentes se han encontrado con problemas al intentar moldear por colada las pelı́culas a velocidades de lı́nea tan altas como las empleadas con LDPE. Los problemas planteados con el uso de velocidades de lı́nea altas cuando se moldean por colada las pelı́culas a velocidades de lı́nea tan altas como las empleadas con LLDPE. Los problemas planteados con el uso de velocidades de lı́nea altas cuando se moldean por colada pelı́culas de LLDPE se han atribuido a la iniciación de “resonancia por estirado”. La expresión “resonancia por estirado” o “pulsación” se define, por ejemplo, en el documento US-A4.339.507 como “ ... un ciclo lı́mite que corresponde a una oscilación periódica mantenida en la velocidad y en el área de sección transversal de un proceso de estirado cuando las condiciones lı́mites son una velocidad fija a la salida de una extruidora y una velocidad fija en la posición de arrastre. Tiene lugar cuando la relación de estirado sobrepasa un valor crı́tico. La resonancia por estirado o pulsación puede considerarse que se debe a una inestabilidad del fenómeno de arrastre de un material que proviene de una extruidora, más o menos homogéneamente. La inestabilidad se pone de manifiesto en la aparición de flucturaciones periódicas en las dimensiones del producto extruido, tales como el espesor de la pelı́cula cuando se sobrepasa un valor crı́tico de la velocidad de arrastre. La pulsación puede ser tan extrema que puede realmente romper una banda o pelı́cula que sale por una boquilla de extrusión, y para totalmente un procedimiento de revestimiento por extrusión”. Las expresiones “concentración por estirado”, “relación de estirado”, “resistencia en fusión” y “estrechamiento” se definen también en la patente. La patente describe que el LLDPE adolece de deficiencias en el tratamiento que incluyen problemas de resonancia por estirado y con alto estrechamiento. La invención reivindicada en la patente es un procedimiento de revestimiento por extrusión que utiliza una mezcla de un polı́mero de LDPE y de un polı́mero de LLDPE para obtener las propiedades de extrusión deseadas. El AlChE Journal (vol. 24, n◦ 3), Mayo de 1978, en la página 418, hay un artı́culo de Jae Chun Hyun titulado “Part 1. Newtonian Fluids” que presenta las consideraciones teóricas relativas a resonancia de estirado en la hilatura en fusión de fibras y pelı́culas. Chang Dae Han y al (J. Appl. Polym. Sci., 24 (1979) 61-87) informaron de los efectos de la estructura molecular y de las condiciones de enfriamiento sobre la resonancia por estirado de polı́meros 2 2 039 032 5 viscoelásticos que incluyen, entre otros, al HDPE, durante la hilatura en fusión de fibras. Obtuvieron la conclusión de que la rigurosidad de la resonancia por estirado depende grandemente de la distribución de pesos moleculares y de la estructura molecular y que el enfriamiento puede aumentar la rigurosidad de la resonancia de estirado de fluidos viscoelásticos en general, pero el grado de ésta varı́a de un material a otro. Se descrubrió que una amplia distribución de pesos moleculares (BMWD) da lugar a una menor resistencia en fusión y a una menor relación de estiramiento crı́tico para el comienzo de la resonancia por estirado que una estrecha distribución de pesos moleculares (NMWD). 10 C.A. 94:485Or (1981) informa de que la resonancia por estirado al hilar masas fundidas de polipropileno isotáctico depende, entre otras cosas, de la estructura molecular del polı́mero. En particular, se descubrió que la relación de estiramiento crı́tico para el comienzo de la resonancia por estirado aumenta al disminuir el peso molecular y al disminuir la anchura de la distribución de pesos moleculares. 15 M. Ahmed (“Polypropylene Fibers-Science and Technology”, Elsevier Scientific Publishing Co. (1982), 237-254) informa de que la intensidad de la resonancia de estirado al hilar polipropileno depende, entre otras cosas, de la distribución de pesos moleculares. En particular, se descubrió que el polipropileno con NMWD tiene una menor tendencia a la resonancia por estirado que el polipropileno con BMWD. 20 25 30 En los documentos de patente europea EP-A-0107076 (1984) y US-A-4608221 (1986) se informa que las caracteristicas de reologı́a por extensión son importantes en los procesos de extrusión comercial y que pueden predominar sobre las caracterı́sticas de reologı́a por cizalladura. Se descubrió que el LDPE es blando en cizalladura y rı́gido en extensión si se compara con el LLDPE, que presenta la reologı́a opuesta. Aunque esta diferencia en el endurecimiento por deformación permite la contracción por estiramiento del LLDPE a velocidades mayores que el LDPE sin rotura de la fusión, se supone que la mayor susceptibilidad del LLDPE a la resonancia por estirado es debida a una menor acumulación de esfuerzos por estiramiento. Se informa que tanto la viscosidad por extensión como el adelgazamiento por cizalladura son mayores en resinas con BMWD que en resinas con NMWD y por consiguiente esta técnica anterior parecerı́a indicar que la resonancia por estirado del LLDPE disminuirı́a al aumentar la distribución de pesos moleculares. El documento de patente británica GB-A-2.124.139 (publicado con el n◦ 2015084) describe que el LLDPE, que tiene propensión a una resonancia por estiramiento a altas velocidades de estiramiento, se estira en forma de pelı́cula usando un cilindro de estirado situado a no más de 15 cm de la boquilla, de modo que se tiene un corto intersticio de estirado. 35 40 El documento EP-A-0107076 (que corresponde al documento US-A-4.486.377) postula que el problema de la resonancia por estirado encontrado al estirar de pelı́culas de LLDPE se reduce dirigiendo un medio fluido, preferiblemente aire, sobre la pelı́cula fundida entre la boquilla y una zona de enfriamiento rápido. El LLDPE preferido para usarse en esa invención tiene una distribución de pesos moleculares (Mw/Mn) comprendida entre 2,4 y 5,0, preferiblemente entre 2,8 y 3,4. Estas distribuciones corresponden a una relación de fluidez en fusión (es decir caudal según se determina por ASTM 1238, Condición F, dividido por el ı́ndice de fusión según se determina por ASTM D-1238, Condición E) entre 20 y 37 y entre 25 y 32 respectivamente. En ausencia del medio fluido, el comienzo de la resonancia de estirado de todos los LLDPE ensayados en los Ejemplos se registró a 1,5 m/s o menos. 45 50 En un artı́culo titulado “Reducing Draw Resonance in LLDPE Film Resins” de Peter J. Lucchesi et al, publicado en PLASTICS ENGINEERING, Mayo de 1985, se informa que el LLDPE experimenta resonancia incluso a muy bajas velocidades de estirado, debido en gran medida a la falta de ramificaciones de cadena larga. El artı́culo establece también que “ ... la única forma conocida para reducir la resonancia por estirado del LLDPE es enfriar gradualmente el producto extruido en lugar de someterlo al enfriamiento repentino de un baño de agua o de un cilindro de enfriamiento”. El artı́culo sugiere el uso de un “eliminador de resonancia por estirado (DRE)” que supone el uso de un medio fluido (Aire) contra la pelı́cula fundida entre la boquilla y la lı́nea de contacto de los cilindros de refrigeración (Véase precedente confirmación de los documentos EP-A-0107076/US-A-44866377). 55 60 Los autores E.H. Roberts et al., en un artı́culo titulado “New Processes For The Reduction of Draw Resonance in Melt Embossing And Extrusion Coating” publicado en 1985 en Laminations & Coatings Conference / TTAPI Proceedings, informaron también sobre el “eliminador de resonancia por estirado (DRE)”. Los mismos autores informaron también sobre el mismo tema en un artı́culo publicado en ANTEC, 1985. El documento US-A-4.608.221 informa que el problema de la resonancia por estirado puede superarse 3 2 039 032 5 10 15 20 25 30 35 40 45 50 extruyendo una pelı́cula de LLDPE dentro de una zona de enfriamniento rápido provista de un dispositivo tensor entre la boquilla y la lı́nea de contacto de un cilindro de presión y un cilindro de enfriamiento. El dispositivo tensor proporciona una superficie sustancialmente exenta de fricción con respecto a la pelı́cula en movimiento y es sensible a las variaciones de tensión en la pelı́cula en movimiento entre la boquilla y la zona de enfriamiento rápido para mantener una tensión sustancialmente constante en la pelı́cula en movimiento. Se prefiere el mismo LLDPE que en los documentos EP-A-0107076/US-A-4486377. El único procedimiento ejemplificado utiliza velocidades de lı́nea de 1 a 1,5 m/s y se compara con un procedimiento según los documentos EP-A- 0107076/US-A-4486377 que funcione a las mismas velocidades. Existe una necesidad percibida de otros medios para evitar los problemas de resonancia por estirado cuando se extruye LLDPE, que evita tener que añadir otros polı́meros y que evita tener que aplicar cambios mecánicos en el equipo de extrusión con los que se altera el proceso de estirado. La presente invención satisface sustancialmente tal necesidad, según se describe a continuación. Sin embargo, si ya se ha realizado modificaciones en un proceso de producción de una pelı́cula moldeada por colada o en un proceso de revestimiento por extrusión, o en el equipo utilizado para ello, o si se desea utilizar una mezcla preparada de LLPDE con otro polı́mero (tal como el LDPE y los semejantes), entonces la presente invención puede utilizarse todavı́a ventajosamente en tales procesos o equipos, o con tales mezclas, y obtener los beneficios de la combinación de técnicas. Un amplio aspecto de la invención consiste un procedimiento en el que el polı́mero de LLDPE se transforma en una pelı́cula por una técnica de colada por extrusión o de revestimiento por extrusión, y en el que el polı́mero de LLDPE consiste esencialmente en etileno interpolimerizado con por lo menos un alqueno C3 -C12 en la proporción de 1% a 60% en peso, para formar un interpolı́mero que tiene una densidad en el intervalo de 0,87 a 0,955 g/cc y un ı́ndice de fusión, I2 , en el intervalo de 0,1 a 25 g/10 minutos según se determina por ASTM D-1238-E; caracterizado por utilizar un polı́mero de LLDPE que tiene una relación I10 /I2 en el intervalo de 4,0 a 8,3, en donde el valor de I10 se determina por ASTM D-1238-N; con lo que se obtienen velocidades de lı́nea (de producción) más rápidas sin que aparezca resonancia de estirado. Se ha descubierto ahora que puede diseñarse un LLDPE que tenga una alta resistencia a la resonancia por estirado, permitendo que pueda ser estirado a la forma de pelı́culas con velocidades de lı́nea que antes se creı́an inalcanzables si no se utilizaban aditivos o un determinado equipo especial. Esta alta resistencia, muy inesperada a la vista del documento US-A-4.608.221, se ha conseguido diseñando un polı́mnero de LLDPE que tiene una distribución de pesos moleculares inusualmente estrecha según se expresa por la relación I10 I/2 no mayor de 8,3. Esto permite la colada por extrusión o el revestimiento por extrusión de LLDPE con velocidades de lı́nea que se acercan, y a veces las sobrepasan, a las que se usan con LDPE. Además, cuando tal polı́mero de LLDPE se usa en combinación con un aditivo (tal como otro polı́mero) que ayude a atenuar los problemas de resonancia por estirado, o cuando se usa un eliminador de resonancia por estirado (DRE), o cuando se usa con un intersticio para estirado corto, (Habiéndose hecho referencia con anterioridad todas estas técnicas conocidas) entonces se logran los beneficios de la combinación. Las propiedades del polı́mero de LLDPE utilizado en la presente invención, al que a veces se alude por LLDPE de “estirado rápido”, son usualmente las siguientes: Es un copolı́mero de etileno que contiene entre 1 y 60%, preferiblemente entre 1 a 40% en peso de por lo menos una olefina superior C3 -C12 , preferiblemente por lo menos una situada en el intervalo de C4 -C8 , más especialmente octeno-1; estas olefinas se representan por la fórmula H2 C=CH-R, donde R representa un resto hidrocarbonado que contiene entre 1 y 10 átomos de carbono, especialmente buteno, penteno, 4-metil-penteno-1, hexeno u octano, o una mezcla de tales olefinas. Tiene una densidad en el intervalo de 0,87 a 0,955 g/cc, preferiblemente en el intervalo de 0,88 a 0,950 g/cc, más preferiblemente 0,88 a 0,945 g/cc (como se mide por ASTM D-1248); 55 Tiene un ı́ndice I2 en el intervalo de 0,1 a 25 g/10 minutos, preferiblemente 1,0 a 10, más preferiblemente 1,5 a 6 (según se determina por ASTM D-1238-E, que es el método ASTM utilizado en la determinación del “flujo en fusión estándar”, conocido también po9r “indice de fusión”); por otro lado, el ı́ndice I10 se determina utilizando ASTM D-1238-N; 60 Para los fines de esta invención, es crı́tico que en el intervalo descrito anteriormente para I2 , el LLDPE tenga una relación de I10 /I2 de 4,0 a 8,3, preferiblemente menor de 8,0 más preferiblemente menor de 7,7, 4 2 039 032 especialmente menor de 7,0. En esta invención, cuando menor sea dicha relación a un valor dado de I2 , tanto mejor en lo que se refiere a alcanzar altas velocidades de lı́nea al colar por extrusión o al revestir por extrusión. 10 El polı́mero utilizado en esta invención tiene una estrecha distribución de pesos moleculares (MWD). Puede prepararse utilizando un catalizador de coordinación que da lugar a un LLDPE con una estrecha distribución de pesos moleculares, según se describe en el documento US-A- 4.612.300; sin embargo, la invención no se limita sólo a los que están de acuerdo con este documento US-A-4-612.300, sino que puede utilizarse cualquier otro catalizador y/o procedimiento de los que se descubra que produzcan tal MWD estrecha. Debe entenderse que cuanto menor sea la relación I10 /I2 , más estrecha será la MWD. 15 Considerando que el mercado de pelı́culas coladas y el mercado de revestimiento por extrusión, para los cuales se diseñó especialmente el procedimiento inventivo presentemente reivindicado, están dominados actualmente por el LDPE, es adecuado dar aquı́ una explicación sobre las diferencias entre el LDPE y el LLDPE. 5 30 El LDPE se ha utilizado durante muchos años en aplicaciones de moldeo por colada y se ha comprobado que se estira con velocidades de lı́nea adecuadas a las operaciones a gran escala. Sin embargo, tiene sus insuficiencias tales como en los pañales desechables, que se han diseñado más recientemente, que utilizan cintas sujetables repetidamente. Estas cintas sujetables repetidamente requieren que la pelı́cula de polı́mero sea suficientemente fuerte para resistir el posible desgarramiento cuando se arranca la cinta; se descubrió que el LDPE es deficiente en la resistencia a la tracción y en la resistencia al desgarramiento que se necesitan. Este cambio en los pañales estableció la necesidad de una pelı́cula de polı́mero que tuviera la resistencia mecánica para resistir el arranque de la cinta, y que además no decelerase apreciablemente el proceso de fabricación. Se ha descubierto que el LLDPE no sólo posee la resistencia mecánica necesaria para resistir el arranque de la cinta, sino que se ha descubierto que se pueden lograr velocidades de lı́neas rápidas cuando se cuelen por extrusión o se revistan por extrusión pelı́culas de LLDPE sin encontrarse con los problemas de resonanacia de estirado por los que el LLDPE es bien conocido en la industria, utilizando polı́meros de LLDPE diseñados para tener una relación I10 /I2 según se describe en esta memoria descriptiva. 35 Deberá entenderse que los polı́meros de LLDPE que se utilizan en la práctica de la presente invención tendrán otras aplicaciones distintas que las de fabricar pañales, y que la fabricación de pañales es sólo una aplicación en la que el LLDPE puede usarse muy ventajosamente si se mitiga el problema de la resonancia por estirado con objeto de colar las pelı́culas con velocidades de lı́nea rápidas. 40 Según se utilizan en esta memoria descriptiva, las expresiones “estirado rápido” y “velocidades de lı́nea rápidas” se refieren a velocidades obtenibles con LLDPE e indican velocidades que se aproximan apreciablemente, o incluso sobrepasan, a las velocidades alcanzables con LDPE utilizando los mismos equipos y condiciones de extrusión. 20 25 45 50 55 Los ejemplos que siguen explican algunas realizaciones particulares de la presente invención, pero la invención no está limitada a las realizaciones particulares mostradas. Los profesionales de estas técnicas reconocerán que las velocidades de lı́nea máximas exactas que se pueden alcanzar con un tipo de máquina de extrusión o de máquina de revestimiento no serán necesariamente las mismas que se pueden alcanzar con otras máquinas de extrusión o máquinas de revestimiento. Con la finalidad de establecer útiles comparaciones de resultados, se deberá usar la misma máquina de extrusión o máquina de revestimiento con todas las muestras a ensayar. En los Ejemplos 1-3 siguentes, los ajustes de temperatura se resumen en la Tabla II. El equipo consiste en una lı́nea Egan de coextrusión de pelı́culas coladas, alimentándose ambas extruidoras con una idéntica muestra. Las extruidoras son una extruidora Egan de 6,5 cm de diámetro y una L/D de 24:1 con una zona mezcladora Maddock en paralelo con una extruidora Egan de 9 cm de diámetro y L/D de 32:1, también con una zona mezcladora Maddock. A las extruidoras va acoplado un cabezal Johnson de 75 cm con distribuidor en forma de “percha” y provisto de labios ajustables que proporcionan una abertura del cabezal de aproximadamente 0,56 mm. La pelı́cula se pone en contacto con dos cilindros de refrigeración cromados que tienen un acabado especular. Un ordenador con Microprocesador CMRR 1000 es una parte integrante del sistema para controlar y vigilar las condiciones del equipo. Para vigilar el espesor se utiliza un calibrador de espesores Modelo Fife OSP-2-40 Beta. 60 También en los ejemplos siguientes, los polı́meros de LLDPE comprenden etileno interpolimerizado con una cantidad suficiente de octeno-1 para producir la densidad indicada para cada muestra de resina. 5 2 039 032 Las densidades de las muestras de LLDPE son bastante parecidas unas a otras, lo que hace que las comparaciones se valoren más fácilmente. La Tabla I siguiente describe los polı́meros: Tabla I 5 Resina I2 g/10 min Relación I10 /I2 Densidad g/cc A B E F G H K LDPE∗ 2,3 2,5 2,1 2,1 2,1 2,2 2,2 1,8 6,5 8,3 8,3 8,2 7,4 7,0 6,6 10,5 0,936 0,934 0,940 0,941 0,941 0,941 0,941 0,923 10 15 20 ∗ 25 El LDPE se usa con fines comparativos solamente y no representa un ejemplo de la presente invención. Ejemplo 1 Las resinas A y B se ensayan en el equipo descrito precedentemente. El ensayo consiste en aumentar las rpm del husillo y la velocidad de lı́nea concurrentemente para mantener un espesor de 0,03 mm. El punto de resonancia por estirado se determina visualmente cuando la banda extruida se vuelve inestable. 30 La muestra A presenta una velocidad de lı́nea máxima de 7 m/s y la muestra B presenta una velocidad de lı́nea máxima de 4 m/s. Tabla II 35 Extruidora de 6,5 cm 40 Temperatura Zona 1 Zonas 2-7 Adaptador/Tuberı́as ◦ C ◦ C 175 290 290 45 Extruidora de 9,0 cm Temperatura Zona 1 Zonas 2-7 Adapatador/Tuberı́as Temp. del cabezal cilindro refrigerador 1 Cilindro refrigerador 2 50 55 175 290 290 290 30 15 Ejemplo 2 60 Otro ensayo de pelı́culas coladas se llevó a cabo utilizando un número mayor de resinas, es decir, LLDPE E-K. La Tabla III contiene los datos de las muestras E-K comparados con el LDPE. 6 2 039 032 Tabla III E F G H K LDPE∗ 86 39 283 291 85 37 841 292 93 42 1503 290 116 48 1372 291,5 129 53 1489 291,5 153 34 1062 289,5 95 126 6068 261 87 117 5681 261,5 94 134 6619 262 116 152 7288 264,5 129 163 7688 266 151 103 3689 257 5 Extruidora de 6,5 cm 10 RPM Amperios Presión, kPa Temp. de la masa fundida, ◦ C 15 Extruidora de 9 cm 20 RPM Amperios Presión, cPa Temp. de la masa fundida, ◦ C 25 Punto de resonancia por estirado 30 Velocidad de la lı́nea, m/s 35 ∗ 4,11 4,18 4,50 5,73 6,53 6,50 No es un ejemplo de la invención. Ejemplo III 40 45 Las muestras E-K, fabricadas sustancialmente como precedentemente en comparación con LDPE, con las rpm de la extruidora reguladas para obtener un espesor de pelı́cula de 0,03 mm, con una velocidad de lı́nea de 2,3 m/s, presentan una carga de rotura por tracción, un umbral de fluencia en tracción, un porcentaje de alargamiento y una tenacidad (ASTM D-882) significativamente mayores que el LDPE según se expresa en la Tabla IV que sigue, tanto en “dirección de máquina”(DM) como en “dirección perpendicular” (PM). 50 55 60 7 2 039 032 Tabla IV E F G H K LDPE∗ 42,5 29,2 15,8 17,2 510 760 8,76 10,41 42,0 31,3 17,2 18,6 510 770 8,89 11,38 36,4 28,0 16,7 18,1 500 720 7,93 9,93 39,7 31,4 17,2 18,9 550 740 9,17 10,96 35,0 30,8 16,6 18,9 540 710 8,34 10,62 27,7 19,3 10,4 8,6 340 600 5,86 6,21 5 Ensayos de tracción 10 Carga de rotura por tracción, (Mpa) Umbral de Fluencia en tracción, (Mpa) Alargamiento, % 15 Tenacidad, MJ/m3 DM PM DM PM DM PM DM PM 20 ∗ No es un ejemplo de la invención Ejemplo 4 25 30 Las muestras A y B se evalúan en un equipo Black Clawson de revestimiento por extrusión Modelo 433, con una extruidora de 9 cm de diámetro y una L/D de 30:1, con un sistema de accionamiento Electro; Flyte de 110 kW; el cabezal es un Black Clawson de 75 cm, Modelo 300XLHL. La resina forma un revestimiento sobre papel Kraft a una temperatura de la masa fundida de 290◦C y con 51 RPM. La muestra A, que tiene la relación I10 /I2 más estrecha, consigue también la velocidad de la lı́nea más rápida. Ejemplos 5A - 5B 35 En el mismo equipo y en las mismas condiciones de tratamiento se colaron por extrusión dos copolı́meros de etileno y octeno (LLDPE) diferentes, que tienen una densidad de 0,941 g/cc y un ı́ndice de fusión I2 de 4,0 g/10 minutos y una relación I10 /I2 de (i) 7,2; y (ii) 6,8 g/10 minutos. El copolı́mero que tenı́a una relación I10 /I2 de 6,8 podı́a tratarse a la velocidad de lı́nea máxima que era aproximadamente 25% mayor que la obtenible con la relación I10 /I2 de 7,2. 40 Ejemplos 6A - 6B 45 A partir de otro trabajo experimental se ha pronosticado que la velocidad de lı́nea durante el revestimiento por extrusión sobre papel Kraft, utilizando un estiramiento a través de lı́nea de contacto, con LLDPE que tiene una densidad de 0,916 g/cc y un ı́ndice de fusión I2 de 25 g/10 minutos, se incrementarı́a en aproximadamente diez por ciento al reducir la relación I10 /I2 de 8,5 a 7,0. Ejemplos 7A - 7B 50 A partir de otro trabajo experimental se ha pronosticado que la velocidad de lı́nea durante colada por extrusión de un polı́mero de LLDPE que tiene una densidad de 0,920 g/cc y un ı́ndice de fusión I2 de 1,0 g/10 minutos, se incrementarı́a en aproximadamente quince por ciento al reducir la relación I10 /I2 de 8,1 a 7,1. Ejemplo 8A y Ejemplo 8B Comparativos 55 A partir de otro trabajo experimental se pronostica que la velocidad de lı́nea máxima durante el revestimiento por extrusión sobre papel Kraft, utilizando cilindros de estirado, con LLDPE que tiene una densidad de 0,913 g/cc y un ı́ndice de fusión I2 de 6 g/10 minutos, podrı́a incrementarse aproximadamente 10 por ciento reduciendo la relación I10 /I2 de 8,5 a 7,5. 60 8 2 039 032 REIVINDICACIONES 5 10 1. Un procedimiento para aumentar la velocidad de la lı́nea (de producción) para colada por extrusión o para revestimiento por extrusión de una pelı́cula de un polı́mero de LLDPE, consistiendo dicho polı́mero esencialmente en etileno inter-polimerizado con por lo menos un alqueno de C3 -C12 en la proporción de 1% a 60%, para formar un interpolı́mero que tiene una densidad en el intervalo entre 0,87 y 0,955 g/cc y que tiene un ı́ndice de fusión, I2 , en el intervalo de 0,1 a 25 g/10 minutos cuando se determina por ASTM D-1238-E; caracterizado porque se selecciona el polı́mero de LLDPE de modo que tenga una relación de I10 /I2 en el intervalo de 4,0 a 8,3, en donde el valor de I10 se determina por ASTM D-1238-N. 2. Un procedimiento según la reivindicación 1, en donde dicha relación es menor que 8,0. 3. Un procedimiento según la reivindicación 2, en donde dicha relación es menor que 7,0. 15 20 25 4. Un procedimiento según cualquiera de las reivindicaciones precedentes, en donde I2 está en el intervalo de 1 a 10 g/10 minutos y la velocidad de la lı́nea es mayor que 4 m/s. 5. Un procedimiento según cualquiera de las reivindicaciones precedentes, en donde el LLDPE comprende un interpolı́mero de etileno que contiene de 1% a 40% de por lo menos un comonómero elegido del grupo representado por la fórmula H2 C=CH-R, donde R representa un resto hidrocarbonado que contiene de 1 a 10 átomos de carbono. 6. Un procedimiento según cualquiera de las reivindicaciones precedentes, en donde el LLDPE comprende un interpolı́mero de etileno con por lo menos un comonómero tomado del grupo que consiste en buteno, 4-metil-penteno-1, hexeno y octeno. 7. Un procedimiento según la reivindicación 6, en donde el LLDPE comprende un interpolı́mero de etileno y octeno. 30 8. Un procedimiento según cualquiera de las reivindicaciones precedentes, en donde el LLDPE tiene una densidad en el intervalo de 0,88 a 0,945 g/cc. 9. Un procedimiento según cualquiera de las reivindicaciones precedentes, en donde I2 está en el intervalo de 1,5 a 6 g/10 minutos. 35 10. Un procedimiento según cualquiera de las reivindicaciones precedentes, en donde el citado LLDPE se usa junto con por lo menos una de las siguientes particularidades: (a) un dispositivo de tensión constante: 40 45 (b) un gas refrigerante que se dirige sobre la pelı́cula entre la boquilla de extrusión y la lı́nea de contacto de dos cilindros cuando la pelı́cula se extruye y se estira; (c) una extrusión en la que el cilindro de estirado está situado a no más de 15 cm de la boquilla de extrusión; y (d) un polı́mero olefı́nico mezclado en el LLDPE. 50 55 11. Un procedimiento según cualquiera de las reivindicaciones 1 a 9, en donde la pelı́cula es colada por extrusión o revestida por extrusión sin el uso de un equipo especı́fico que mejore la resistencia a la resonancia por estirado, y la velocidad de la lı́nea es superior a 1 m/s. 12. Un procedimiento según cualquiera de las reivindicaciones 1 a 9, en donde la pelı́cula es colada por extrusión o revestida por extrusión sin usar un eliminador de resonancia de estirado o un dispositivo de control de la tensión que actúen sobre la pelı́cula fundida para mejorar la resistencia a la resonancia por estirado, y donde la velocidad de la lı́nea es superior a 1,5 m/s. 60 9