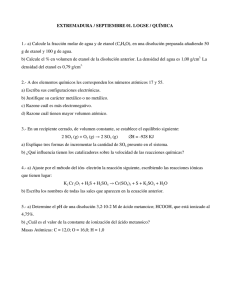

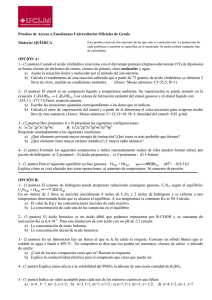

diseño preliminar de un proceso de obtención de etanol a partir de

Anuncio