lineas alta tension - Liceo Industrial "Ramón Barros Luco"

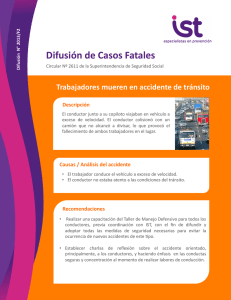

Anuncio