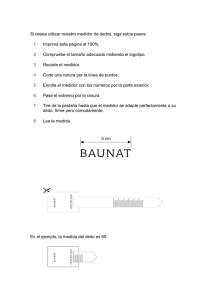

Método 5

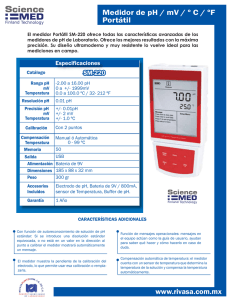

Anuncio