Prototipo de Simulación para el Comportamiento de una Central

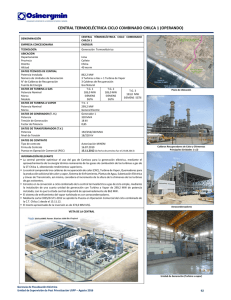

Anuncio

Prototipo de Simulación para el Comportamiento de una Central Térmica de Generación en Ciclo Combinado C.Fadul Termobarranquilla S.A. Calle 17 Km 2 Via Soledad Barranquilla, Atl Colombia [email protected] Abstract Basado en el trabajo de investigación de “Working Group on Prime Mover and Energy Supply Models for System Dynamic Performance Studies” de IEEE y Florencio Aybotes García de México, se implementaron en software de simulación modelos que representan el comportamiento de los elementos que constituyen una central térmica de ciclo combinado. El objetivo principal de esta investigación es implementar estos modelos en paquetes de software al alcance de estudiantes, con interfaces que permitan también a los profesionales su familiarización, capacitación y entrenamiento en los fenómenos que caracterizan el comportamiento de estos modelos. Palabras Clave Modelos Dinámicos, Control de Turbina, Caldera, Turbina, Generador Sincrónico, Generacion, Ciclo Combinado. 1. Introducción En la industria y enseñanza de la ingeniería actual es necesario aprovechar las nuevas tecnologías que se encuentran a disposición de ingenieros y profesores, para que la metodología de la capacitación del personal y estudiantes tenga un enfoque adecuado para formar equipos altamente capacitados. Para una generación de profesionales y estudiantes que han crecido con los avances tecnológicos de nuestro medio, es necesario plantear alternativas de entrenamiento y capacitación que motiven, inciten a aprender más, reduzcan costos, etc. Dos de estos avances tecnológicos que facilitan la comprensión de los procesos dinámicos que ocurren en la vida diaria son Matlab y Simulink , que a través de modelos de simulación permiten representar el comportamiento de cualquier sistema real. En la simulación de los elementos de una central térmica de ciclo combinado se pueden identificar cinco (5) submodelos, correspondientes a la turbina de gas, generador turbina de gas, la caldera (HRSG), turbina de vapor y generador turbina de vapor, además de los modelos de los respectivos controles para cada elemento simulado, como son: control de velocidad/carga turbina de vapor, control turbina/caldera, control velocidad/carga turbina de gas, y el control de frecuencia y voltaje para los generadores. Gracias al apoyo prestado por la central térmica de generación TERMOBARRANQUILLA S.A., se usa como modelo de simulación el arreglo de elementos para la generación en ciclo combinado a 220 KV de su planta ubicada en Barranquilla, tomando como referencia la información de las unidades que se encuentran en funcionamiento actualmente, con una capacidad instalada de 750 MW. Se construyeron modelos generales a partir de la información presentada por IEEE, en su gran mayoría de los artículos de las revistas IEEE Transactions on Power Systems, IEEE Transactions in Power Apparatus & Systems; estos modelos serán complementados en los casos que sean necesarios con la información de los sistemas de control instalados en planta. Este trabajo busca convertirse en una herramienta de uso cotidiano en TEBSA para desarrollar ejercicios de entrenamiento en la operación del sistema, permitiendo a los operadores manipular las variables más importantes del proceso en simulación, es decir, sin afectar de ninguna manera la operación real de la planta. Los estudiantes de ingeniería tanto eléctrica como mecánica lograrían un mayor entendimiento del comportamiento de los procesos eléctricos y térmicos que ocurren en una central de este tipo. La simulación se plantea como una alternativa en la formación profesional de los empleados y estudiantes, que busca que los participantes experimenten el hecho como si éste en realidad estuviera sucediendo. 2. Caldera Se llama caldera a todo sistema a presión en el que el agua se transforma en vapor como producto final, por cesión de calor desde una fuente con temperatura superior. Por el concepto de caldera no solo se entiende el recipiente donde ocurre la transformación del agua del estado líquido al gaseoso, sino también al conjunto de anexos como son, el hogar donde se quema el combustible, los conductos de gases de combustión, los calentadores de aire, los economizadores de agua de alimentación, los recalentadores de vapor, etc. [11] La física de los procesos de la caldera se puede representar esquemáticamente según la figura 1, que muestra un volumen equivalente del vapor almacenado en un tambor de presión en serie con sobrecalentadores y líneas de vapor con sus efectos de caída de presión por fricción. [3] Figura 1: Proceso de caldera La energía de entrada a la caldera, que es principalmente el calor liberado en el hogar, genera vapor en las paredes de caldera ( m & W ). En la figura 2 se presenta un modelo no lineal de bajo orden que define los efectos de presión y flujo principal de vapor como función del área de la válvula de control de la turbina y la entrada de energía a la caldera. [3] Figura 2: Modelo no lineal de bajo orden para la caldera. Como se ve en la figura, la presión de trabajo PT, en el volumen almacenado definido como la constante CSH , es proporcional a la integral del flujo de entrada ( m & ) menos el flujo de salida (m & S ) del volumen. El flujo hacia el volumen almacenado CSH y de salida del volumen almacenado en el tambor CD , (m & ) se obtiene proporcionalmente a la raíz cuadrada de la diferencia de presión entre los dos volúmenes. La presión del tambor PD se calcula proporcionalmente a la integral de la diferencia entre la generación de vapor (m & W ) y el flujo de vapor de salida del volumen ( m & ).[3] La generación de vapor (m & W ) sigue la liberación de calor en el hogar con un tiempo de retardo debido a la capacitancia térmica del metal de las paredes de caldera. Finalmente, la respuesta de la liberación de calor en el hogar, por un cambio en la energía de entrada a la caldera, es más que todo una función de las dinámicas del sistema de combustible. Para calderas de gas o aceite, estas dinámicas son relativamente rápidas, dependiendo del tiempo de respuesta de las válvulas de combustible y de las persianas de aire. Para las unidades de carbón, esto puede ser mas lento reflejando los retardos en el proceso de alimentación y pulverización del carbón. [3] La naturaleza no lineal del proceso de la caldera es debida principalmente, a que la relación entre la caída de presión y el flujo es una raíz cuadrada, y al hecho de que el flujo de vapor es proporcional al producto del área de flujo de la válvula de control CV y la presión de trabajo PT. [3] temperatura, así la entalpía de salida de la turbina es menor, transmitiéndole de esta manera energía a los álabes. [11] El vapor producido en la caldera se envía a la turbina de vapor a través de las líneas de vapor. El vapor que fluye a la turbina genera energía rotacional al chocar contra los álabes en el rotor, haciéndolo girar. Este es un proceso de conversión mecánica. [12] La cantidad de vapor que se permite pasar a través de la turbina se regula mediante la apertura de unas válvulas de control. El vapor de escape se usa, ya sea en un proceso subsecuente, o se vuelve a condensar en agua para reutilizarse en el ciclo agua – vapor. En una aplicación típica de una planta de generación, la bomba de alimentación de caldera se usa para bombear el agua condensada a la caldera. [12] La turbina de vapor usada en el caso particular de este estudio es del tipo tandem-compound sin recalentamiento, pero incluye una alimentación por baja presión desde la caldera. Es decir, la turbina tiene dos entradas de vapor independientes, HP y LP, sin embargo, el vapor de salida de HP también es enviado a la turbina de LP combinado con el vapor procedente de la caldera. En la figura 3, se aprecia el esquema de esta turbina. LP HP 3. Turbina de Vapor La turbina de vapor es una máquina térmica en la cual ocurre la transformación de la energía térmica del vapor en energía mecánica de rotación del eje de la propia turbina. El vapor entra a la turbina a presión y temperaturas elevadas (alta entalpía) y sufre una gran expansión en donde disminuye la presión y la T HP T LP GEN Figura 3: Esquema turbina de vapor con entrada de vapor por HP y LP. En la figura 4 se presenta un modelo general de representación de turbinas de vapor, en el cual están cubiertos todos los tipos de turbina que existen, de condensado recto, de contrapresión y de extracción. [3] Figura 4: Modelo General de representación para turbinas de vapor Los coeficientes k1 hasta k8 determinan las contribuciones de varias secciones de la turbina para obtener potencia mecánica en el eje correspondiente. En el caso de las unidades cross-compound, la potencia mecánica de cada eje debe ser modelada explícitamente. Las constantes de tiempo representan los tiempos de carga de los diferentes volúmenes, el mas significativo de los cuales es el volumen del recalentador. En la mayoría de los casos, la respuesta de la turbina puede ser modelada adecuadamente con tres constantes de tiempo, turbina de HP (T4 ), el recalentador (T5 ), y el cruce de vapor de HP a LP (T6 ). La constante adicional T7 se necesita en el caso de unidades con doble recalentador. [3] 4. Control de Velocidad / Carga para Turbinas de Vapor La turbina debe girar a una velocidad constante impuesta por la frecuencia de la red a la que se encuentra conectado el generador al que está acoplada. Cuando ocurren perturbaciones ella no mantiene esta velocidad y se hace necesario que tenga un corrector de velocidad. Este corrector de velocidad es también indispensable en el momento del arranque y durante su acople a un sistema. En él, el factor de perturbación es la variación de carga del generador, el factor a regular es la velocidad de la turbina y el factor regulador es el flujo de vapor que entra en la turbina. La regulación de velocidad de la turbina es generalmente una regulación de acción proporcional, pues las variaciones del flujo de vapor son proporcionales a las variaciones de velocidad. [3] El principio de regulación de velocidad ha ido variando con los años puesto que la tecnología ha avanzado con pasos vertiginosos. Los primeros tipos de reguladores de velocidad (que todavía se usan) fueron los sistemas mecánicos y mecánico-hidráulico. Aparecen más tarde los sistemas electro - hidráulicos, que son los seleccionados para esta simulación. [3] 4.1 Control Electro-Hidráulico Un mecanismo controlador de velocidad electro–hidráulico provee flexibilidad por medio del uso de circuitos electrónicos en lugar de componentes mecánicos. Los diagramas de bloque muestran una configuración típica en la figura 5. El flujo de vapor retroalimentado y el lazo de realimentación del servo motor producen una linealidad impropia de los sistemas mecánico - hidráulicos. En el bloque se muestra aproximadamente la relación matemática para la función del gobernador de velocidad con alimentación operativa de flujo de vapor, que es el utilizado en esta simulación, pues además de las ventajas ya mencionadas, también se observa en él una mayor sensibilidad. [3] En la figura se observa el diagrama de bloques del sistema EHC. La posición de comando de la válvula controladora CV es desarrollada por la carga de referencia L.R. menos la desviación de la velocidad por la ganancia 1/R. El regulador de presión inicial puede introducir una acción en la dirección de cerrado si la presión cae por debajo del setpoint inicial del regulador de presión (0.9). [3] Figura 5: Modelo de simulación de un control electro – hidráulico La válvula interceptadora responde de la misma manera si hay sobrevelocidad, tal como ocurre en el mecánico hidráulico. 5. Control Turbina / Caldera El sistema de motor primario y el método de control para los cambios en la generación, son representados por el tipo directo de operación en el cual la turbina guía la caldera. En este modo, los cambios de generación son iniciados por un control de las válvulas de la turbina y los controles de la caldera responden con una acción apropiada con un sensitivo cambio en el flujo de vapor y presión. La turbina tiene acceso a la energía acumulada en la caldera y a cambios en la generación dentro de magnitudes razonables con una rápida característica. Esta rapidez de reacción es beneficiosa desde el punto de vista del gobernador, ya que mejora la calidad del control de frecuencia. Es claro que estas respuestas rápidas son a expensas de las desviaciones en las variables de la caldera. Otro método de control es en el que la caldera guía la turbina, en este método las válvulas de control de la turbina sirven para regular la presión de la caldera y los cambios son iniciados variando las entradas a la caldera. Gracias a la rapidez de la acción de las válvulas de control de turbina, estas pueden realizar casi perfectamente el control de la presión, de modo que se pueda mantener la presión constante en la caldera. Bajo estas condiciones no se utiliza la acumulación de energía en la caldera. [3] La filosofía general de coordinación de los controles integrados de la turbina y la caldera es utilizada en este modelo de simulación. En él, una señal indicativa de la demanda establecida desde el AGC o manualmente, es combinada con otras variables de entrada para conformar la unidad de generación necesaria para conducir las válvulas en un lazo cerrado y lograr una oposición para tener la generación deseada, entregando así las señales de entrada a la caldera. Las modificaciones en la señal de demanda de carga dependen de las tendencias de frecuencia, para oponerse a las unidades con regulación de velocidad en estado permanente, y el error de presión, que funciona para controlar las válvulas para la regulación de la presión. [3] La potencia demandada (MW), que se obtiene manualmente o desde el AGC, se relaciona con el error de la frecuencia a través de la tendencia Kf produciendo una reacción en la señal de entrada de la caldera, que es la entrada de agua, gas o fuel y aire. Por otra parte, la potencia demandada influye en la respuesta del error de potencia (MW), que es la señal que entra en la sección de control de la carga de referencia (LR), en la cual se han fijado los límites de variación por medio de un integrador limitado, y su variación paulatina a través de los bloques limitadores de tasa de cambio. La sensibilidad de este modelo a las tendencias de la frecuencia y las variaciones de la potencia actual puede ser mejorada con las respectivas adaptaciones de los valores de las tendencias de frecuencia Kf y la ganancia Km, que influyen en los valores de la potencia actual. [3] Las tendencias del error de presión en este modelo son integradas al bloque de simulación por medio de una función de banda muerta. Así, el coeficiente de predisposición Kp puede ser adaptivo (proporcional a la carga de referencia), o sea que la señal de los MW deseados se interpretaría como una demanda de la carga de referencia, con el coeficiente Km igual a cero y KL la unidad. [3] Figura 6: Modelo para el control Turbina / Caldera 6. Control Velocidad / Carga y Control Aire / Combustible para turbinas de gas Al igual que en la turbina de vapor, la turbina de gas debe girar a una velocidad constante impuesta por la frecuencia de la red a la que se encuentra conectado el generador al que está acoplada. Ante perturbaciones ella no mantiene esta velocidad y se hace necesario que tenga un corrector de velocidad. En la figura 7 se muestra el esquema de este corrector de velocidad, denominado: gobernador de velocidad. Las entradas al gobernador son la demanda de carga V L y la desviación de la velocidad ∆N. La salida del gobernador es la señal de demanda de combustible, FD . [6] La figura 6 muestra el modelo genérico del control de una turbina, que es el usado en este trabajo. Los valores de las constantes de tiempo, coeficientes de predisposición, tendencias de frecuencia, etc, fueron tomados de los modelos de IEEE. [3] Figura 7: Esquema del modelo para el gobernador de velocidad para una turbina de gas. En este modelo se toma el valor de la ganancia igual a uno para mantener las relaciones de las variables en el sistema por unidad. Se observa de los valores de los parámetros de la función de transferencia que la constante de tiempo para este gobernador es bastante pequeña, permitiendo responder ante cambios rápidos de las entradas. La saturación limita la demanda de combustible. Ante los cambios ocasionados por el gobernador de velocidad, la turbina experimenta cambios en sus parámetros de comportamiento, tales como la temperatura antes y despues de la turbina, la potencia mecánica, flujo de aire, etc. El control de aire y combustible se encarga de mantener las condiciones de la turbina en valores que garanticen la mejor eficiencia del ciclo termodinámico, esto se logra sobretodo controlando las temperaturas de turbina. Figura 8: Esquema del modelo para el control del flujo de aire y combustible en la turbina de gas. Caídas de presión en el combustor, cambios en el calor específico y tratamiento de tallado de los flujos de enfriamiento se han eliminado para ilustrar el comportamiento general de la unidad. Estos efectos de comportamiento se han incorporado en valores equivalentes de eficiencias para el compresor y la turbina. [6] La escena de control para el combustible y la rata de flujo de aire se muestra en la figura 8. La turbina de gas posee alabes de guía de entrada de aire que se ajustan para variar el flujo dentro de un rango limitado. Esto permite mantener temperaturas de salida altas, y por consiguiente, mantener la eficiencia del ciclo de vapor a valores de carga reducidos. Sobre este rango de carga, el combustible y los alabes guía se controlan para mantener constante la temperatura de entrada a la turbina. [6] Esto se logra ajustando el flujo de aire con la carga demandada FD y determinando la temperatura de referencia de salida de la turbina de gas, TR. Esta temperatura de referencia se puede determinar a partir de las relaciones termodinámicas básicas para una turbina de gas. [6] Las operaciones que se realizan dentro del bloque denominado Abox representan el calculo del flujo de aire deseado WD y la temperatura de exhosto de referencia TR, sobre el rango de diseño de la variación del flujo de aire a través del control de los alabes guía . [6] 7. Turbina de Gas La turbina de gas es una máquina térmica en la cual ocurre la transformación de la energía térmica de los gases producto de la combustión en energía mecánica de rotación del eje de la propia turbina. Esta máquina funciona en el ciclo termodinámico de Brayton, y el fluido de trabajo es el aire ambiente y gas natural para la combustion. En la figura 9 se muestran las relaciones usadas para determinar la potencia mecánica de la turbina de gas P MG y la temperatura de salida de turbina TE . La salida neta de la turbina (potencia de la turbina menos la potencia del compresor) es función de la temperatura de entrada de turbina calculada, y el flujo de aire que esta determinado por la velocidad del compresor y la apertura de los alabes guía de entrada. [6] Se debe notar que el efecto de esta constante de tiempo en la salida de la caldera es despreciable comparado con los retardos por almacenamiento en el generador de vapor (caldera). [6] 8. Generador Los generadores sincrónicos o alternadores son máquinas que se usan para convertir potencia mecánica en potencia eléctrica de corriente alterna. Figura 9: Esquema de representación de la turbina de gas La temperatura de entrada a turbina se determina a partir del balance de calor del combustor. La potencia mecánica se representa como una función de la temperatura de entrada a turbina y la velocidad de flujo de los productos de la combustión. Como en muchas aplicaciones las variaciones de velocidad pueden ser significativas, los efectos de velocidad se tienen en cuenta en el modelo. [6] La ubicación de las constantes de tiempo y de los retardos en el diagrama de bloques de la figura 9 no sigue necesariamente sus relaciones con la física del proceso. Por ejemplo, la constante de tiempo del volumen del compresor TCD está ubicada aguas abajo del bloque de potencia de la turbina PG /W. Esto no altera el efecto de esta constante de tiempo en la variable de interés que es P MG . [6] La figura 10 muestra una representación esquemática de la máquina sincrónica, en ella se indican las convenciones que se adoptan en cuanto a la posición de los ejes del rotor y a la dirección de las corrientes. Se ha considerado al eje directo (d) 90º adelante del eje en cuadratura (q) y la máquina se modela como generador. Se tienen tres devanados sobre el estator, uno por cada fase y cuatro sobre el rotor: circuito de campo (f), devanados amortiguadores sobre los ejes directo y en cuadratura (kd y kq), y el devanado que representa las corrientes EDDY en el rotor (g). [2] El comportamiento de las variables eléctricas del generador queda definido por las ecuaciones de voltaje y encadenamientos de flujo que relacionan a los devanados. Las ecuaciones de voltaje de los devanados de estator, con referencia a las fases (a, b, c), se expresan en función de Inductancias que varía con la posición del rotor. Cambiando la referencia de las ecuaciones del estator, fases (a, b, c), a los ejes (d, q, o) del rotor, se logra expresar estas ecuaciones en función de inductancias invariantes en el tiempo. [2] En la figura 10 los devanados más externos sobre los ejes d, q del rotor representan los devanados de estator referidos al rotor. La transformación de coordenadas se realiza por medio de la transformación modal de Park, con la que se pasa del marco de referencia (a, b, c), estático y variante con el tiempo, al marco de referencia (d, q, o) giratorio e invariante con el tiempo. [2] sustitución. Para las variables localizadas sobre el eje directo, se inicia con la ecuación de la corriente de campo. [2] El voltaje terminal Vt y el voltaje interno Efd se relacionan a través del sistema de excitación. En la figura 11 se presenta el diagrama de bloques que conforman las ecuaciones del modelo linealizado de la máquina. [2] Figura 10: Representación esquemática de la máquina sincrónica La implementación de la solución por computadora de las ecuaciones básicas requiere de ciertas adecuaciones y manipulaciones algebraicas. Para esto, se deben tomar en cuentas las siguientes consideraciones: [2] a) Se representan solo voltajes y corrientes de frecuencia fundamental, tanto en el estator como en el sistema de potencia. Se desprecian, por lo tanto, las componentes armónicas de voltaje y corriente, así como la componente de corriente directa en las corrientes del estator. Esto permite que todos los voltajes y corrientes del generador y del sistema puedan ser representados por medio de fasores. b) Se utilizan componentes simétricas para representar condiciones de operación balanceadas. Esto resulta en la reducción de la forma fasorial de la máquina a su circuito de secuencia positiva. Para la derivación de los modelos, se busca determinar las expresiones de los voltajes de estator Vd y Vq en función de los encadenamientos de flujo, así que partiendo del sistema de ecuaciones básicas se realiza un proceso de Figura 11: Modelo linealizado del generador sincrónico Las constantes de la máquina se calculan a partir de los parámetros de la red a la que el generador está conectado. Se expresan en por unidad y se realizan los cálculos necesarios. Para determinar rangos de variación de los parámetros K1 a K6, se deben realizar una serie de cálculos que involucren una gran cantidad de condiciones de operación. En la tabla 1 se muestran los valores máximos y mínimos que pueden alcanzar los coeficientes para una variación de la Potencia Activa generada desde 0.2 hasta 1.0 p.u. y una variación de Potencia Reactiva desde 0 a 0.8 p.u. [2] Tabla 1 Rango de variación de las constantes K1 a K6 Constante Mínimo [pu] Máximo [pu] K1 0.6 1.8 K2 0.2 2.0 K4 0.5 2.5 K5 -0.2 0.1 K6 0.2 0.6 9. Sistema de Excitación Un sistema de excitación o un sistema de control de excitación es una combinación de aparatos diseñados para suministrar y controlar la corriente de campo del generador por medio de reguladores automáticos. [2] En la operación del sistema eléctrico en estado estable el sistema de excitación controla el voltaje del generador, el cual deberá permanecer dentro de un rango de variación muy pequeño para las diferentes condiciones de operación, también es el medio para distribuir la potencia reactiva entre los generadores operando en paralelo. Los sistemas de excitación deberán además influir durante los procesos transitorios, por lo que es importante considerar las características de los sistemas eléctricos y los requerimientos específicos en diferentes problemas. [2] El proceso básico de control de voltaje y los conceptos físicos involucrados pueden ser descritos con la ayuda de la figura 12, donde un operador ejecuta las funciones de control siguiendo las lecturas de un voltímetro V. El proceso de control consiste en que el operador controla manualmente el reóstato R con la finalidad de mantener el voltaje Vo . El valor ∆V puede ser leído en forma discontinua (con zonas muertas) o continuamente (proporcionalmente). En el primer caso el operador no puede responder a cambios de voltaje dentro de las discontinuidades. A este tipo de control se le conoce como control con zona muerta. Si la regulación se inicia con una diferencia mínima de voltaje en la variable controlada y si la intensidad varía en proporción al cambio, se lo conoce como control proporcional. [2] Figura 12: Control Manual de Voltaje En el proceso de control el operador (regulador) tiene que vencer la rigidez del resorte (K) aplicando una fuerza proporcional al error (E=K x ∆V). Si el operador se reemplaza con un control automático, se deberá incluir un elemento de medición para detectar el error de voltaje ∆V, y un regulador para producir la fuerza proporcional. Al factor K se le denomina ganancia, mientras que al proceso de medición y la alimentación de señal de salida en la entrada, se le conoce como proceso de realimentación. La realimentación se caracteriza por una ganancia de realimentación Kr. Es claro que para incrementos pequeños de voltaje (∆V), el voltaje puede ser incrementado a un nivel específico si se dispone de una ganancia grande. Esto sin embargo incrementa las dificultades del control, ya que es difícil controlar fuerzas grandes con precisión y sin grandes oscilaciones. [2] 10. Simulación de los modelos Para verificar que los modelos implementados tiene una relación causa efecto similar a la realidad se montaron en las plataformas Simulink de Matlab y LabVIEW de National Instruments, se probaron uno a uno y se realizaron los arreglos correspondientes para cada ciclo: Ciclo de Gas, Ciclo de Vapor y Ciclo Combinado. El estudiante, operador o profesional podrá usar estos modelos para aprender, entrenarse o fortalecer sus habilidades o destrezas en la operación de estos sistemas. A continuación se presentan los resultados obtenidos en cada uno de estos modelos. del generador aumenta proporcionalmente y mantiene en equilibrio el sistema. Este comportamiento es similar al observado en la operación normal de las turbinas de gas. 10.2 Ciclo de Vapor En la figura 13 se puede ver la interfaz desarrollada para representar los elementos que constituyen el ciclo de gas. Para la representación del ciclo de vapor se desarrollo en LabVIEW la interfaz mostrada en la figura 14, para que el usuario pueda cambiar los parámetros y observar la respuesta del sistema en simulación. Figura 13: Interfaz y respuesta para el modelo del ciclo de gas Figura 14: Interfaz y respuesta para el modelo del ciclo de gas. En esta figura se observan dos variaciones, en la primera se realizó un cambio en el setpoint de la máquina ocasionando una variación de la mayoría de los parámetros, excepto la velocidad que se debe mantener constante. El cambio en el setpoint afecta la potencia mecánica en el eje del generador, por lo tanto, se debe variar el voltaje en terminales para mantener constante su nivel. La segunda variación realizada representa un cambio en la velocidad de la máquina, esto se debe a entradas o salidas de cargas eléctricas en el sistema de potencia. En este caso se muestra una salida repentina de carga que ocasiona una sobrevelocidad del 1%, el modelo responde disminuyendo la potencia mecánica en el eje de la turbina y del generador, por lo tanto el voltaje en bornes En esta figura se observan dos cambios, se varía la velocidad de la máquina y se disminuye el setpoint de carga. 10.1 Ciclo de Gas Para el primer cambio se tiene una rápida respuesta de las válvulas de control de vapor hacia la turbina, afectado el flujo de vapor, ocasionando un aumento de la presión en la caldera. Al desaparecer la perturbación, las válvulas de control normalizan su posición y el flujo de vapor se estabiliza en la condición de operación. En un cambio del setpoint de carga del sistema, la energía de caldera disminuye rápidamente, ocasionando una lenta disminución en el vapor de salida de caldera, lo cual disminuye lentamente la potencia mecánica en el eje de la turbina, esta variación obliga al generador a aumentar proporcionalmente el voltaje en terminales para mantener el equilibrio el sistema. Este comportamiento es similar al observado durante la operación diaria del ciclo de vapor. 10.3 Ciclo Combinado En términos generales, una planta de ciclo combinado esta integrada por dos o mas ciclos termodinámicos de energía para convertir la energía de entrada en trabajo o potencia mas eficientemente. Con los avances en la confiabilidad y disponibilidad de las turbinas de gas, el término planta en ciclo combinado se refiere a un sistema compuesto por una turbina de gas, un generador de vapor recuperador de calor (HRSG) y una turbina de vapor. Termodinámicamente, esto implica igualar un ciclo Brayton a alta temperatura de la turbina de gas con un ciclo Rankine moderado y a baja temperatura, el calor de desperdicio de la salida del ciclo Brayton sirve como entrada de calor al ciclo Rankine. El desafío en estos sistemas es obtener un grado de integración que maximice la eficiencia a un costo económico. [1] Para la representación del ciclo combinado de TEBSA se unieron los dos modelos presentados en las secciones 10.1 y 10.2 para desarrollar la interfaz de la figura 15, donde se observan los cambios en cada elemento debidos a la modificación de alguno de los parámetros por parte del usuario. Para facilitar la utilización de estos modelos de simulación se diseño un Menú Principal desde donde el usuario puede tener acceso a todos los submodelos que conforman esta investigación. Manipular cada uno de ellos y analizar su comportamiento individual y en conjunto. Figura 15: Interfaz y respuesta para el modelo del ciclo combinado En la gráfica se aprecia que las variaciones en los parámetros afecta a los modelos de la misma forma en que se afectan en las secciones 10.1 y 10.2, sin embargo, las variaciones en el ciclo de gas afectan el ciclo de vapor debido a que la energía de salida del primero se usa como energía de entrada en el segundo. Una disminución del setpoint en el ciclo de gas, ocasionará un cambio en la energía de salida y el ciclo de vapor reaccionara de la misma forma, disminuyendo la potencia mecánica en el eje de la turbina. La reacción causa-efecto de este modelo es muy similar a la realidad. En este modelo el usuario puede experimentar como se afectan las condiciones de operación ante cambios de los parámetros de la máquina, ya sea en el ciclo de gas o en el ciclo de vapor. 11. Conclusiones En esta investigación se creó un modelo de simulación con la ayuda de Matlab y Simulink, de cada uno de los elementos constitutivos de una central térmica de generación en ciclo combinado. Se aprovechó la capacidad de LabVIEW en el diseño de una interfaz con el usuario para el análisis de los procesos dinámicos en una central térmica, para ser utilizado tanto en la docencia como en la vida profesional, y para complementar procesos de formación y entrenamiento en la operación de estos elementos. El aporte de este trabajo de simulación reside en la adaptación de los modelos propuestos por IEEE a los programas Matlab - Simulink y LabVIEW, para introducirlo en las cátedras de centrales generadoras y en los programas de formación del personal técnico y profesional en la central de generación Termobarranquilla S.A. E.S.P. Aun cuando los modelos implementados fueron simplificados y linealizados para facilitar su representación, el resultado de las simulaciones muestra que el comportamiento de los modelos se asemeja al comportamiento indicado por la teoría y observado durante el funcionamiento normal de las unidades, demostrando su validez. Las interfaces desarrolladas le permiten al usuario entender el comportamiento y aprender la operación del sistema a través de la simulación, garantizando la efectividad del proceso de entrenamiento y la seguridad del usuario y las máquinas. Con este proyecto se comprobó el poder de las herramientas utilizadas para la representación y simulación de los modelos, planteando alternativas para la continuación de la investigación como son la representación de condiciones transitorias de los elementos simulados (arranques, paradas, situaciones de emergencia) o la implementación de modelos que representen líneas de transmisión y cargas de un sistema completo de potencia. Bibliografía [1] STULTZ, Steven; Kitto, John. STEAM, It’s generation and use. 40th Edition. Barberton, Ohio, USA: The Babcock & Wilcox Company, 1992 ISBN 0-96345700-4 [2] AYBOTES García, Florencio. Estabilidad Dinámica En Sistemas Eléctricos De Potencia. Centro Nacional de Control de Energía de la Comisión Federal de Electricidad de México. [3] F.P. DeMello, P. Anderson, J. Doudna, J.H. Fish. Dynamics Models for fossil fueled steam units in power system studies”. IEEE Transactions On Power Systems. Vol. 6, No. 2, Mayo de 1991, PP. 753 – 761. [4] F.P. DeMello. Boiler models for system dynamic performace studies” IEEE transactions On Power Systems. Vol. 6, No. 1, Febrero de 1991, PP. 66 – 74. [5] R.T. Byerly, Ola Aanstad, D.H. Berry, R.D. Dunlop, D.N. Ewart, B.M. Fox. Dynamic models for steam and hydro turbines in power system studies. IEEE Committee Report. Transactions On Power Apparatus and Systems. Vol. 92, No. 6, Noviembre/Diciembre de 1973, PP. 1904 – 1915. [6] F.P. DeMello, D.J. Ahner. Dynamic models for combined cycle plants in power system studies (Working group on prime mover and energy supply models for system dynamic performance studies). IEEE Transactions On Power Systems. Vol. 9, No. 3, Agosto de 1994. PP. 1698 – 1708. [7] L.N. Hannett, Afzal Khan. Combustion turbine dynamic model validation from tests. IEEE Transactions on power systems. Vol 8, No. 1, Febrero de 1993. PP. 152 – 158. [8] POLONYI, Michael J.G. Power & Process Control Systems. McGraw-Hill, 1991. ISBN 0-07-050414-8 [9] SCHANK, Roger. Aprendizaje Virtual. McGraw-Hill, 1997. ISBN 970-10-1796-X. [10] MATLAB, High performance numeric computation and visualization software. Users Guide, Reference Guide. The Mathworks Inc. Agosto de 1992 [11] SOTO, Jose D. Simulación de una central térmica de vapor. España: Las Palmas de Canaria, 1996 [12] ABB. Kraft Werke AG. Documento HKWE 623007. Nociones Básicas del turboset de vapor y del ciclo combinado. Mayo 1994 [13] Manual de Ingeniería Eléctrica. México: McGraw Hill, 1995. ISBN 0-07-020984-7 [14] ABB. Kraftwerke AG Documento HKWE 623308. Nociones Básicas del turboset de vapor y de sus componentes principales. Junio 1995