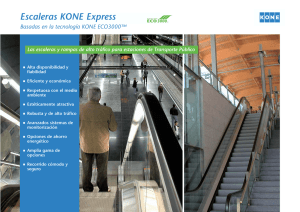

Modelo de mantenimiento a las grúas Konei y II del departamento

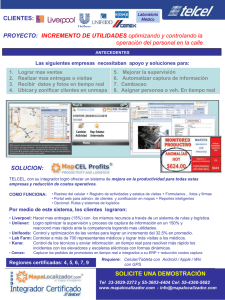

Anuncio