UNIVERSIDAD INDUSTRIAL DE SANTANDER Perfecta

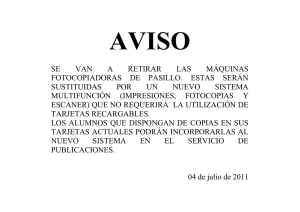

Anuncio