Grupo Cementos Molins Nueva Línea 6

Anuncio

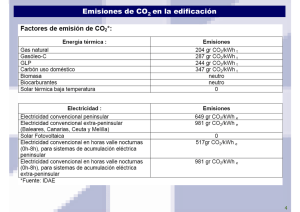

Grupo Cementos Molins Nueva Línea 6 Jornada del Economista 14/11/2014 1 El Grupo Cementos Molins • Fundado en 1928. • Localización: 15 km de Barcelona. • Capacidad de Producción de Clínker Portland: 1.353.000 ton/año. • Capacidad de Producción de Cemento Pórtland: 1.800.000 ton/año • Capacidad de Producción de Cemento de Aluminato de Calcio: 40.000 tons/año. • Nueva línea de producción de clínker con MTD: Agosto 2010. 1 Internacionalización y Diversificación 1987: Diversificación de Negocio Nacional Hormigón, áridos y prefabricados 1988: México Corporación Moctezuma 2008: Tunez (Sotacib) 2003: Bangladesh Surma Cement 1991: Uruguay Cementos Artigas 1980: Argentina Cementos Avellaneda 1 Negocio Nacional e Internacional (datos 2013) ESPAÑA ARGENTINA Y URUGUAY MEXICO BANGLADESH TUNEZ C. Molins 100% C. Molins 51% / 49% Votorantin 49% / 51% C. Molins 33,33% Buzzy 33,33% C. Molins 29,35% Lafarge 29,5% C. Molins 65% Soc. Fin. Tunecinas 35% 168 354 425 106 87 EBITDA -1 83 154 43 20 Fábricas de Cemento 1 3 3 1 2 Plantas de Hormigón 29 14 53 Plantas de Árido 9 Plantas de Mortero 2 Fábricas de Cemento Cola y Mortero 5 Fábricas de Prefabricados 9 951 1148 519 538 Participación Cifra de Negocio Número de Personas 1165 1 Cifras Consolidadas (X 1.000.000€) VENTAS 15,2% 1.159 EBITDA -1,6% 1.140 1.006 34,5% 339 299 REAL '11 REAL '12 REAL '13 25,0% 29,2% 26,2% 252 REAL '11 REAL '12 REAL '13 EBITDA s/ Ventas -11,8% 2 PROCESO DE FABRICACIÓN DEL CEMENTO 11- Envasado o expedición a granel y transporte 10- Almacenaje de cemento 9- Molienda de cemento 6- Torre Precalentadora 8- Almacenaje del clinker Intercambiador de ciclones Aditivos y adicciones Filtro 1-Extracción materias primas 7- Horno 2Trituración 3-Transporte materias primas 5- Almacenaje y molienda de crudo LINEA 6 4-Prehomogeneización de materias primas principales 3 IMPACTOS AMBIENTALES •EMISIONES: – Gases: CO2, NOx, SO, otros. – Partículas sólidas: polvo. – Líquidos: aguas residuales •INMISIONES. •RUIDOS. •VIBRACIONES. 3 El cemento como proceso Estrategias de minimización de impactos •Aplicación de las mejores tecnologías disponibles (MTD) Más eficiencia Menos consumos Menos emisiones Menos impactos Benef.económicos 3 El cemento como proceso Respetando la pirámide de prioridades de sus procesos de gestión, la valorización material y energética de residuos es una buena contribución a uno de los problemas medioambientales más graves de nuestra sociedad, como es el depósito en vertederos de los residuos que nuestra sociedad genera. La industria cementera puede ofrecer una solución sostenible social, ecológica y económicamente eficiente y eficaz. 4 LA NUEVA LÍNEA 6 DE CEMENTOS MOLINS LOS RIESGOS EN DECISIONES DE INVERSIÓN EN PROYECTOS DE MUY LARGOS PROCESOS DE MADURACIÓN. * Ene 2005 a Dic 2006: definiciones, diseño, tamaño de las instalaciones. * Jul-2007 Firma de contrato * Segundo semestre 2008 Inicio de la crisis en el sector * Inicio obras: Oct-2008 * Oct-2014 la recesión en el sector todavía contínua Caída de la actividad acumulada hasta la fecha: 84% 4 Evolución en Cataluña de la demanda de cemento Catalunya 8.000 7.000 6.000 5.000 4.000 3.000 2.000 1.000 2012 2010 2008 2006 2004 2002 2000 1998 1996 1994 1992 1990 1988 1986 1984 1982 1980 1978 1976 1974 1972 1970 1968 1966 1964 1962 1960 0 Fonts:Oficemen i Idescat 4 LA NUEVA LÍNEA 6 DE CEMENTOS MOLINS julio-07 agosto-10 (Firma contrato FLS) Puesta en Marcha 125 Mil € 119,5 Mill € 4 L3 L4 L5 4.100 t clínker/día 1.600.000 t cem./año L6: 4.100 t clínker/día 1.600.000 t cem./año 4 Ránking capacidades Hornos Clínker España tn clinker/día Localidad Empresa 4.100 St. Vicen ç dels Horts (Barcelona) Cementos Molins Industrial 3.800 Alcalá de Guadaira (Sevilla) Portland Valderribas 3.500 El Alto (Madrid) Portland Valderribas(x2) 3.000-3.500 El Palo (Málaga) Italcementi La Robla (Le ón) Tudela Vegu ín Monjos (Barcelona) Uniland (Portland Valderribas) St. Vicenç del Raspeig (Alicante) Cemex 4 Mejoras medioambientales L3+L4+L5 L6 Ahorros E.Eléctrica Kwh /t.Cemento 120 105-110 10% Combustible Kcal/ Kg Clínker 875 725 20% / 95 coque t / día CO 2 t/día NOx mg/Nm3 SO2 mg/ Nm3 Polvo Chimeneas mg/Nm3 Polvo difusas t/año Agua m 3/ año Ruido dBA 2.250Descarbonataci ón 1.450Coque 2.250 7% / 250 t CO2día / 1.200 600-1200 (lím.legal 1200) 500 (lím.legal 500) 100-500 200 = 0-2 ( lím.legal 30) 50% 12,3 20% 1-5;5-20;5-15 (lím.legal 50) 15,1 Molino Crudo : 11.200 Filtro: 35.000 Molino cemento: 40.000 Total Fábrica: 250.000 62 (lim.legal 65 día y 55 noche ) 5.000 0 10.000 aprox. Aprox.55 50% 25% 50-70 m3/año 10% 5/7dBA 4 Name Built Floors Roof Comparativa Edificios más altos de Barcelona Hotel Arts Torre Mapfre Torre Agbar CMI Línea 6 1992 1992 2004 2010 43 43 33 154 m 154 m 144,5 m 126 m Edificio Habitat Sky colón Hotel Princess Barcelona Diagonal Mar I-Cel Torre Catalunya 2008 1970 2004 2008 1977 31 28 25 27 25 115,2 m 110 m 109m 103,9 m 80 m 4 Molienda de Crudo L3+L4+L5 Molino de Bolas L6 Molino Vertical 4 Molienda de Crudo 4 Ahorros en Energía Eléctrica (Molienda + Horno) Molinos Crudo 3/4/5 Hornos 3/4/5 TOTAL Molino crudo 6 Horno 6 TOTAL Producción anual 2.097.150 1.353.000 Consumo kWh/t 25,28 25,45 Producción anual 2.097.150 1.353.000 Consumo kWh/t 18,33 23,50 kWh/año 53.013.879 34.432.239 87.446.119 KWh/Tm Crudo KWh/Tm Clínker kWh/año 38.440.760 31.795.500 70.236.260 KWh/Tm Crudo KWh/Tm Clínker Ahorro anual mejor rendimiento: 17.209.859 Kwh 19,68% (906.000 €/año) 4 Torre de ciclones y horno 4 Torre, Horno y Enfriador: Ahorro en Combustible L3+L4+L5 L6 4.100 t/dia clínker 875 kcal/kg clínker 725 kcal/kg clínker 434 t coque/día 360 t coque/día 143.500 t coque/año 118.750 t coque/año Ahorro anual por mejor rendimiento calorífico: 25.000 t. coque 17% (2.000.000 €) I 4 COMBUSTIBLES ALTERNATIVOS: ALIMENTACIÓN BIOMASA EN TAMAÑO REDUCIDO • INVERSIÓN: 4.057.000.- € • FECHA DE PUESTA EN MARCHA: 08/08/2011 4 COMBUSTIBLES ALTERNATIVOS: ALIMENTACIÓN DE COMBUSTIBLES DERIVADOS DE RESIDUOS (CDR) Y OTROS RESIDUOS DE POCA DENSIDAD Y TAMAÑO MEDIO • INVERSIÓN: 3.860.000.- € • FECHA DE PUESTA EN MARCHA: 17/11/2011 4 Ahorros Combustibles Alternativos COSTE SIN COMB. ALTERNATIVOS COK PRECIO €/TN 122.012 COSTE CON COMB. ALTERNATIVOS COK TN/AÑO TN/AÑO 76,30 PRECIO €/TN COSTE ANUAL 9.309.537 COSTE ANUAL 62.457 76,30 4.765.459 8.000 8,74 69.920 CSR 75.000 27,00 2.025.000 MADERAS FINAS 13.500 22,50 303.750 MADERAS GRUESAS 13.500 18,00 243.000 5.000 35,00 175.000 177.457 42,73 7.582.129 LODOS NEUMATICOS TOTAL Ahorro anual: 1.727.000 € (18,56%) 4 EMISIONES: Gases de Efecto Invernadero La fabricación de cemento implica emisiones de CO2 inevitables. • Descarbonatación de materiales a granel: Caliza: CaCO3 • CaO + CO2 Combustible CxHy(N,S,…) + Air CO2 + H2O + (NOx, SO2, …) 4 EMISIONES: Gases de Efecto Invernadero(CO2) Mejor práctica •Uso de residuos de biomasa como combustible. •Reducción del consumo de combustible (MTD) 4 EMISIONES: Gases de Efecto Invernadero(CO2) AÑO FACTOR EMISION CMI (t CO2 / t clinker) 2009 0,8718 2010 0,8667 2011 0,8048 2012 0,7655 2013 0,7797 Application MTD Use of biomass 0,92 0,9 0,88 0,86 0,84 0,82 0,8 0,78 0,76 0,74 0,72 2008 2009 2010 2011 2012 2013 4 Ahorros en Gases de efecto Invernadero TN CO2/TN CLINKER ANTES LINEA 6 0,8718 DESPUÉS LÍNEA 6 (2013) 0,7797 AHORRO ANUAL CO2 (TON) 124.611 Ahorro anual: 750.000 €/año 4 Otros Ahorros Mantenimiento: 9.700.000.- €/año Personal: 1.220.000.- €/año Otras emisiones: NOx: 8.000.- €/año 4 RESUMEN ECONÓMICO INVERSIONES PROYECTO LÍNEA 6 € 119.500.000 INSTALACIÓN LODOS DEPURADORA 4.100.000 INSTALACIÓN C.S.R. 3.900.000 127.500.000 AHORROS Energía Eléctrica €/año 900.000 Eficiencia térmica horno 2.000.000 Combustibles alternativos 1.727.000 Gases Efecto Invernadero (CO2) 750.000 Mantenimiento 9.700.000 Personal 1.220.000 16.297.000 5 CUESTIONES ENERGÉTICAS EXTERNAS A LA FABRICACIÓN DE CEMENTO • Las estructuras hechas con hormigón tienen menor coste de mantenimiento y de uso durante todo su ciclo de vida. Balance energético en un ciclo de vida de las construcciones (50 años) Fuente: K.Adelberth Lund University VIVIENDA 5 ANALISIS DEL CICLO DE VIDA: El ahorro de energía durante el uso y el mantenimiento es la clave. • El uso de energía en edificios representa el 40 % de la energía total de europa. • Normalmente, alrededor del 80-90% de la energía consumida en el ciclo de vida de los edificios, lo es en la fase de uso. 5 VIVIENDA • La inercia térmica del hormigón puede ser utilizada para minimizar los cambios de temperatura en edificios y para reducir las necesidades de los sistemas de aire acondicionado. • Comparado con otros materiales de construcción, las estructuras hechas con hormigón permiten ahorros energéticos, durante la fase de uso/operación, mayores que su consumo en las etapas de fabricación e instalación. 5 CARRETERAS DE HORMIGÓN • Alta durabilidad: vida de servicio extremadamente larga y pocas necesidades de mantenimiento y reparación. • Reducido consumo de combustible (aprox. 2%) para vehículos pesados. • La baja absorción de luz de las superficies de hormigón contribuye a la reducción del efecto invernadero en áreas urbanas y de los costos de iluminación. 6 Conclusiones • Los riesgos en la toma de decisiones de inversión en industrias intensivas en necesidades de capital y con períodos de maduración muy largos, son enormes. • No obstante ello, los beneficios que se obtienen nos permiten la no desaparición. • La permanente vigilancia y gestión de la eficiencia energética es un factor clave en nuestra industria. • Las mejoras en costos directos de producción nos permiten un grado de competitividad muy alto. Nuestros costos variables de producción están alrededor del 25 % por debajo del de cualquiera de nuestros competidores. • Esa competitividad nos permite compensar en mejor medida que otros competidores nuestra caída del mercado nacional a través de exportaciones (exportamos el 100% de nuestra capacidad de producción excedente). • MUCHAS GRACIAS POR SU ATENCIÓN