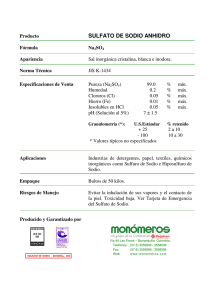

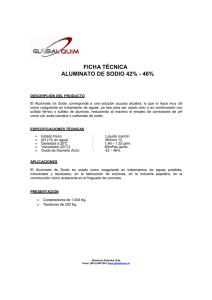

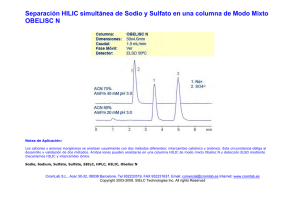

producción de sulfato de sodio mediante cristalización reactiva

Anuncio