mejoramiento del proceso de desprese de la empresa distraves s

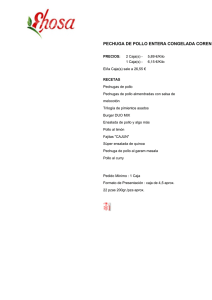

Anuncio