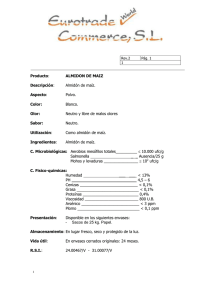

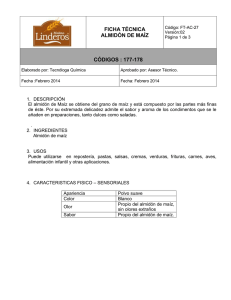

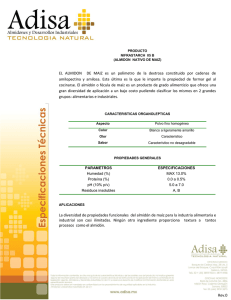

Desarrollo de alimentos precocidos por extrusión

Anuncio