Tema III-5

Anuncio

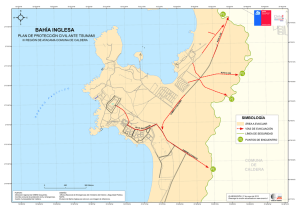

Materia: “Principios generales de pulpado” - ITC - FIQ - UNL. Agosto 2006 Tema III - 5: Control Ambiental Autor: Miguel Zanuttini INTRODUCCIÓN Si bien es inevitable que la actividad industrial impacte de alguna manera en el medio ambiente, una operación adecuada minimizará el efecto. Deben cumplirse las legislaciones pero la responsabilidad social e imagen de la empresa puede hacer conveniente plantearse pautas más exigentes que la propia legislación. Producción industrial con cero de descarga: Cero de descarga o cero de contaminates es teóricamente posible pero forzar a las industrias a una situación que signifique un excesivo consumo de químicos y/o de energía que implica una operación en estas condiciones puede llevarnos a un desfavorable balance ecológico EFLUENTES LÍQUIDOS La contaminación de los cursos de agua se produce en general al volcarse en las mismas, líquidos o sólidos que alteran sus condiciones naturales. En general el impacto se debe a que los caudales de los procesos de pulpado o producción de papel, en general, son enormes: 15 a 100 m3 / tonelada de pulpa o papel. Orígenes de los efuentes líquidos: ♦ ♦ ♦ ♦ ♦ ♦ ♦ Una fuente son las posibles fugas, rebalses, agua de lavados de circuitos, excesos por paradas o puesta a punto del proceso. Es muy importante poder acumular esos excesos, evitar su volcamiento y darles uso posterior en el proceso. Los licores de digestión cuando no existe recuperación de químicos. (Procesos de alto rendimiento o procesos al sulfito). Condensados de los gases de los licores de digestión en el soplado y/o en la evaporación de los licores kraft. Un lavado eficiente requiere agua limpia. El uso de agua fresca en el lavado implica en excedente. Es importante la eficiencia de lavado (uso de la menor cantidad de agua). Las corrientes de blanqueo conteniendo cloro (no pueden enviarse al proceso de recuperación de un proceso Kraft). Rechazos de hidrociclones (cleaners) en el sistema de depuración de pasta reciclado o depuración final en la cabeza de la máquina papelera. La regaderas de aguja (alta presión) e incluso las de abanico usadas para el lavado continuo de fieltros en la máquina papelera requieren agua de muy bajo contenido de sólido (menor de 30 ppm de sólidos) para evitar su obstrucción. Se usa para ello, en muchos casos, agua fresca. 1 El uso de un separador de sólidos eficiente como por flotación puede permitir alimentar los picos abanico. Filtros adicionales pueden permitir alimentar los picos de alta presión. Efectos de la reducción del volumen de efluente (cerramiento de circuitos): El cerramiento de circuitos produce inconvenientes como: ♦ Aumento de inorgánicos en las aguas ♦ Aumento del problema de desarrollo de microorganismos en el sistema lo cual obliga al uso más intenso de biocidas. ♦ Aparición de problemas de corrosión. ♦ Reducción de la velocidad de drenaje en la máquina papelera. ♦ Aumentos de los problemas de Pitch (pegaduras) debidos componentes presentes en una pulpa virgen o compuestos del papel reciclado. Características del efluente líquido: ♦ Sólidos sedimentables y en suspensión. Total: TSS ♦ DBO -- DQO -- TOC ♦ Toxicidad ♦ AOX (cloro orgánicos absorbibles) ♦ Dioxinas ♦ Color ♦ Microorganismos que causan enfermedades Sólidos sedimentables (SS) y en suspensión: SS : Determinados por decantación (cono Imhoff, en 60 minutos) S en Suspensión: Determinados por filtración del agua sin SS usando papel de fibra de vidrio (GF) con tamaño de poro de 1,5 µm. Sólidos totales: TS: SS + S en Suspensión Los sólidos podrían depositarse en el curso receptor y, por otro lado, la turbidez del agua producida por los sólidos puede disminuir la actividad fotosintética. DBO (Demanda biológica de oxígeno) Es una medida de la capacidad del efluente para reducir el contenido natural de oxígeno disuelto en el curso receptor. Cuando en el agua existe materia orgánica degradable, se produce una reducción del contenido el oxígeno disuelto. Se establece una competencia entre los microorganismos que se nutren de ella y la vida acuática. Al reducirse el contenido de oxígeno cambia la flora de microorganismos. Se comprometen las posibilidades de vida para especies superiores como peces. No es que se destruye la vida del río sino que se altera fuertemente. Método de determinación: Se diluye la muestra con agua con bacterias aclimatadas (puede ser agua del curso receptor) y después de 5 días a 20 oC se determina consumo de oxígeno Observación: La solubilidad del oxígeno en agua es baja (8,0 mg / L a 20 oC). ⇒ DBO5 mg oxígeno / litro de muestra. Niveles: 50 a 3000 mg / L . 2 D B O 1 T IE M P O (D ÍA S ) 0 0 5 1 0 En 5 días el 60-70 % de la materia orgánica es degradada. En Escandinavia de usa DBO7. Se considera también a veces DBO21 ya que compuestos nitrogenados y fosforados son degrados en tiempos superiores a los 5 o 7 días. Th DBO5: Demanda teórica de oxigeno Cálculo para glucosa: C6H12O6 + 6 O2 → ( 180 g/mol) (192 g ) Th DBO: 6 CO2 + 6 H2O 192 g = 1,07 g Oxigeno 180 g g Glucosa DQO: Demanda Química de Oxígeno: Oxidación de toda la materia presente (orgánica e inorgánica) por medio de un oxidante químico fuerte. El ensayo es más práctico, requiere solo 3 hrs. El valor de DQO es superior al correspondiente DBO porque incluye a los inorgánicos y al 100 % de toda la materia orgánica incluso la materia orgánica de difícil biodegradación (material recalcitrante). La presencia de este material puede incluso afectar la biodegradación del resto del material orgánico y hacer que obtengamos un bajo valor de DBO. TOC: Método instrumental en el cual se oxida la totalidad de materia orgánica presente. Toxicidad: Con este parámetro se cuantifica el impacto del efluente sobre organismos vivos en niveles normales de oxígeno disuelto. Toxicidad aguda: Exposición de un determinado organismo acuático (Daphnia, Algas o un pez como trucha) a un tiempo corto (24 horas para Daphnia – 96 horas para peces) usando el efluente diluido en un medio estándar. Se determina: LC50 CONCENTRACIÓN LETAL PARA EL 50 % DE LOS ORGANISMOS. 3 Daphnia: Crustáceos (pulga de río) de 45 a 60 días de vida. En el ensayo se usan microorganismos jóvenes (separados por tela entre 0,56 y 0,8 mm), siendo que los organismos adultos pueden llegar a medir 5 –6 mm. Se colocan inicialmente 5 Daphnias y a las 24 horas, a simple vista puede observarse su movimiento y contar vivas y muertas). Para control se tiene que con Dicromato el LC50 es de 0,9 a 1,5 mg/l. En general los efluentes papeleros no producen toxicidad aguda Toxicidad crónica • Se mide alguna actividad biológica: fecundidad, crecimiento, etc. • Organismos: Daphnia, larvas de peces, etc.. • Tiempo: 4 a 9 días. LOEC Se determina: MÍNIMA CONCENTRACIÓN QUE PRODUCE EFECTOS ICX CONCENTRACIÓN DE INHIBICIÓN EN UN X % Compuestos tóxicos o inhibidores en la industria celulósica: ♦ Lixiviados de corteza. Remediación de este problema: descortezado en seco y quemado de la corteza. • Extractivos: pulpados mecánicos de coníferas: La toxicidad está relacionada especialmente con el contenido de ácidos resínicos. • Azúfre Inorgánico TOXICIDAD: SO4= < TIOSULFATO < SO3= < S=. Tolerados hasta: SO4= : 5 g / L , S=.: 50 - 200 ppm • Orgánicos clorados. Lignina y cloroorgánicos de los efluentes de las etapas de blanqueo con Cloro o ClO2 Estas corrientes deben ser tratadas especialmente para destruir o separar estos compuestos. El cambio a tecnologías libre de Cloro permite enviar el efluente de blanqueo al circuito de recuperación de un proceso Kraft • • • • • • • Oxidantes con el H2O2. Ácidos orgánicos volátiles (Fórmico, acético, etc) Aditivos (agentes quelantes,otros) Detergentes Biocidas Aceites y grasas Metales pesados AOX: Cloroorgánicos absorbibles: 4 Cantidad equivalente de cloro, Br e yodo, expresado en Cloruro, unido a materia orgánica de peso molecular menor a 1000 g/mol el cual está constituido por compuestos que pueden absorberse por las membranas celulares y bioacumularse. Determinación: adsorción en carbono activado, eliminación de cloruros y combustión determinando el cloro presente que corresponde al AOX. Por filtración puede determinarse el AOX del material en suspensión y el AOX disuelto. Color Se establecen límites ya que el color en el medio receptor puede interferir la fotosíntesis además de afectar el aspecto visual del curso receptor. Nitrógeno y fósforo Estos son adicionados a los efluentes para permitir el desarrollo de las bacterias en los tratamientos secundarios. Su presencia en el efluente final aumenta la posibilidad de eutrofización (desarrollo de algas) en el curso receptor. La eutrofización o enriquecimiento en nutrientes de las aguas produce un crecimiento excesivo de algas y otras plantas acuáticas, las cuales al morir se depositan en el fondo de los ríos, embalses o lagos, generando residuos orgánicos que, al descomponerse, consumen gran parte del oxígeno disuelto y de esta manera pueden afectar a la vida acuática y producir la muerte por asfixia de la fauna y flora. Algunas de las algas que se desarrollan anormalmente, especialmente ciertas cianofíceas, emiten sustancias tóxicas que pueden matar a los mariscos y peces, hacer que estos no sean aptos para el consumo humano o, directamente, dar al agua sabores desagradables o hacerla inadecuada para el consumo. El crecimiento de algas puede afectar también al uso recreativo de embalses y lagos, a la circulación del agua en ríos y canales y obturar los filtros de estaciones de tratamiento del agua. Temperatura Puede necesitarse reducir la temperatura antes de los tratamientos biológicos del efluente o de su vuelco al curso receptor. Microorganismos que causan enfermedades La posibilidad de la contaminación con agua servida (contaminación fecal) se sigue por el control de la presencia de coniformes. TRATAMIENTO DE EFLUENTES LÍQUIDOS En general se aplican dos etapa básicas: tratamiento primario de separación de sólidos y tratamiento secundario para la reducción de carga orgánica. Después del tratamiento primario, parte del flujo podrá volver a proceso; el resto pasa al tratamiento secundario. Tratamiento primario Separación de sólidos en suspensión. Decantación, Flotación o Filtración. 5 o Clarificación por decantación: Uso de decantadores o clarificador por lamelas. o Flotación: Especialmente conveniente para sólidos de difícil sedimentación. o Filtración. Floculación química Es necesario en la clarificación recurrir a la ayuda de químico. Estos pueden ser: 1) Sulfato de Aluminio o policloruro de Aluminio. ♦ Sales de Hierro III, cloruro o sulfato ♦ Sales de Hierro II, Sulfato ♦ Cal 2) Polielectrolitos. Los químicos y los polielectrolitos neutralizan la carga negativa superficial de las partículas. Puede medirse experimentalmente la denominada “demanda catiónica”, dosaje necesario para neutralizar la carga. Esquema de clarificador por decantación: ENTRADA CLARIFICADO BARROS Esquema del sistema de clarificación por flotación (Disolved air flotation, DAF): Parte de la alimentación es desviada al aireador. El aire disperso o disuelto se expande en el clarificador. Aire a presión Alimentación Bomba CONCENTRADO (Espuma) Aireador a presión Polielectrolito CLARIFICADO Tratamiento biológicos: 6 Su objetivo es la remoción de la materia orgánica de baja masa molar. La materia orgánica es transformada en parte en biomasa y parcialmente en dióxido de carbono y agua. Se separan barros. Los efluentes papeleros necesitan la incorporación de nitrógeno y fósforo como nutrientes (1 a 3,5 % N y 0,3 a 0,6 % de la DBO). Esquema posible Decantación o flotación Nutrientes: NyP Tratamiento biológico Clarificación o Filtración El proceso puede ser afectado por compuestos tóxicos del proceso (ácidos grasos y resínicos, lixiviados de corteza, compuestos de azufre, efluentes de blanqueo). Aeróbicos Procesos de degradación de la materia orgánica por bacterias en presencia de oxígeno. Barros activados, Lagunas aireadas, Biofiltro, Biorotor. Las más comunes son las lagunas aireadas que necesitan un aporte importante de energía para la aireación. Anaeróbicos Proceso de degradación en condiciones anaeróbicas con producción de metano y dióxido de carbono. Método de contacto (decantación de barros y recirculación), Filtro anaeróbico (lecho de biofilm fijo en el lecho), Lecho fluidizado como soporte del biofilm, UASB. Ventajas del sistema anaeróbico: • No se requiere aireación • Menor biomasa generada (menor volumen de barros). • Menor necesidad de nutrientes. • El Metano puede ser aprovechado. Desventajas 1 Una temperatura mayor a la ambiente es necesaria 2. Proceso sensible a cambios súbitos en el proceso que pueden arrastrar a la biomasa. 3. Se necesita un proceso de “Inducción” de 20 a 30 días. 4. Si existe azufre en cualquier estado, es transformado a S-2 por el sistema anaeróbico. Se puede necesitar un sistema de eliminación de SH2 en los gases. 5. Problema de escape de olores. El efluente tratado puede tener olores 6 Es conveniente o necesario aplicarlo en conjunto con un sistema aeróbico generalmente posterior. Otros métodos. • Se puede aplicar la Ultrafiltración que permite obtener un permeado y un concentrado (Membrana de Cutt-off 6000 a 8000 Daltons) para: 7 a) el efluente de blanqueo de pulpas Kraft, se logra una alta reducción de DQO, AOX y color en el permeado el cual sale como efluente. b) para la recuperación de lignosulfonatos en los procesos sulfonantes. • Filtración: por su costo se usan para recuperar ciertas corrientes de líquidos a ser reusados en el proceso. Ejemplo: Filtro de arena (partículas de 0-8 a 2 mm). Resulta eficiente para líquidos de bajo contenido de sólidos. Ejemplo después de una buena clarificación o después del tratamiento biológico para eliminar partículas remanente junto a materia orgánica o nutrientes adsorbidos. Para corrientes de bajo caudal y alta concentración. ♦ Evaporación (Efluente de blanqueo. Descortezado) ♦ Remoción de lignina por precipitación en medio ácido. ♦ Intercambio iónico (efluentes de blanqueo) ♦ Oxidación química (ozono, oxígeno) Características de efluentes líquidos recomendados por el IPPC (Doc de referencia 2001) Límites IPPC (Unión Europea) 30-50 m3/ton 8-23 kg/ton 0,3 –1,5 kg/ton Menos de 0,25 Kg/ton 0,6 – 1,5 Kg/ton Caudal DBO DQO AOX Sólidos suspendidos Nitrógeno Fósforo 0,1-0,25 Kg/ton 0,01-0,03 Kg/ton EMISIONES GASEOSAS Las emisiones gaseosas de un proceso de pulpado o papel pueden provenir de: • • • Vapores de evaporaciones (máquina de papel). Vapores de pulpado en un proceso de alto rendimiento. Caldera de vapor Caldera de vapor Gases de combustión Control necesario Partículas, SO2, Nox Caudal (1000 m3/ton de combustible) En el caso de una planta kraft: Etapas en el proceso Kraft Control necesario Generación de energía Caldera de recuperación Horno de cal (Calcinación) Partículas, SO2, NOx, TRS Partículas, SO2, TRS Partículas, TRS 8 12 – 15 Caudal (1000 m3/ton pulpa) 9 a 12 0,8 a 1,5 Quemado de gases malolientes Blanqueo Producción de dióxido de cloro Otras SO2 Cl2, ClO2,, VOC (Metanol, Cloroformo) VOC TRS: Azufre reducido total NOx: óxidos nitroso y nítrico VOC: compuestos orgánicos volátiles En la caldera de recuperación, el TRS debe ser controlado por una correcta operación de la caldera. Se reduce el valor deTRS cuando se puede aumentar la concentración del licor negro que entra a caldera. Un buen lavado del CO3Ca en el proceso de recuperación kraft reduce los TRS en la calcinación. Separación de partículas en los gases Entre otros pueden usarse filtros y separaciones electrostáticos. Los filtros son afectados si existe humedad. Los separadores electrostáticos son los más comúnmente aplicados. Se usan en caldera de recuperación, en la calcinación, en caldera de corteza, otros. Se hace pasar el gas por un fuerte campo eléctrico que ioniza el gas. Los iones cargan las partículas que se depositan luego sobre una placa positiva. Reducción de emisión de SO2 En la caldera de recuperación, un buen manejo minimiza la emisión de SO2 en los gases de combustión. En otras corrientes gaseosas de bajo caudal puede eliminarse con “scruber” siendo el líquido NaOH, carbonato de sodio o licor blanco aireado. Reducción del NOx Es particularmente alta la emisión en el proceso de pulpado químico al bisulfito de calcio. Los NOx se generarán por la combustión de nitrógeno orgánico pero además en toda combustión y especialmente a temperaturas superiores a 1100 oC se generan por reacción del oxígeno y nitrógeno del aire. En general en los gases de combustión, los NOx pueden controlarse por reducción catalítica selectiva (SCR) o no catalítica (SNCR) usando úrea o NH3 para obtener N2 y agua. Solo la cantidad estequimétrica de NH3 para evitar la emisión de NH3. En la caldera de combustible del proceso kraft se puede usar el catalítico. En la caldera de recuperación se usa no catalítico ya que partículas SO4Na2 envenenan el catalizador. Gases Malolientes Estos son SH2 y mercaptanos o sea total de azufre reducido (TRS). Deben ser colectados y quemados. 9 Diluidos: Gases de la producción de Tall oil, gases del lavado de la pasta kraft, etc: son grandes volúmenes y pueden quemarse en la caldera de recuperación. Concentrados: Gases de soplado en procesos continuos o liberación en los procesos discontinuos de digestión, etc. Son quemados en quemadores específicos enviados al horno de calcinación. En tratamiento por separado para diluidos y concentrados, se separan los condensables, se lavan los gases para separar SH2 antes de enviarse a quemado. Si el pulpado es de coníferas, el condensado genera dos fases: a) orgánica que es la trementina y b) acuosa que contiene entre otros componentes metanol. Esa fase acuosa es enviada a una destilación para separar el metanol que se envía al horno de cal. Dioxinas PCDDS - Policloridibenzodioxina PCDFS Policlorodibenzofuranos 17 de los 210 isómeros poseen efecto para la salud humana: toxicidad (compuestos más tóxicos que se conocen), potencial carcinógeno y efecto sobre sistema inmunológico y reproductivo. El más toxico es el 2,3,7,8 TCDD (tetra cloro dibenzo dioxina). Al existir mezclas, el conjunto puede expresarse en concentración del 2,3,7,8 TCDD ponderando los compuestos en función de su toxicidad. Fuente: Se producen aunque en una muy baja proporción en el blanqueo con cloro elemental (Cl2). Son compuestos hidrófobos de muy baja solubilidad y por lo tanto muchas veces no se detectan en los efluentes líquidos. Se detectan más fácilmente en los barros y en cenizas de combustión. En general son fuentes de dioxinas los procesos químicos con presencia de fenoles y cloro y las combustiones en presencia de cloro. Generación hacia la atmósfera (Inventario de Dioxinas en Argentina 2002) 10 Combustión no controlada Incineración de desechos Generación de energía eléctrica y calefacción Calderas de licor negro, madera y lodos Caldera de corteza g / año 715.00 83.10 31.10 0.05 0.24 Combustión no Emisiones a la atmósfera de Dioxinas y Furanos en controlada Argentina Incineración de desechos Generación de energía eléctrica y calefacción Calderas de licor negro, madera y lodos Caldera de corteza La emisión de dioxinas en las calderas de recuperación kraft es un valor muy bajo en comparación a la generada por la combustión incontrolada. El límite de emisión atmosférica de dioxinas y furanos que se comprometen a cumplir para las plantas kraft de Botnia en construcción en Uruguay es: 163 mg eqt/year. Niveles del permiso ambiental otorgado originalmente a la empresa Botnia en Uruguay: El nivel de emisión de NOx resulta mayor a los estándares cumplidos en Finlandia ya que 300 mg/m3 implican aproximadamente 3,9 kg NOX /ton de producción. 11 Emisiones gaseosas de las plantas de Botnia en Finlandia RESIDUOS SÓLIDOS En general los residuos sólidos pueden a) acumularse en un de área de la planta u otro lugar autorizado para ello, b) pueden quemarse en una caldera específica o c) entregarse para algún uso industrial (ejemplo: fábrica de ladrillos). Los residuos sólidos posibles son: • Corteza y finos de la clasificación de chip. Estos residuos (Biomasa) pueden quemarse pero el proceso exige una caldera adecuada; es conveniente un separador de partículas. Las cenizas y las partículas separadas constituyen en este caso el residuo. Éste puede contener cierto nivel de dioxinas. • Barros de la decantación primaria o de la decantación posterior al tratamiento biológico. Deben espesarse, almacenarse y/o quemarse en caldera especial. • Residuos de los procesos de producción de papel por reciclado. Pueden acumularse o entregarse para uso industrial. REGLAS BÁSICAS PARA REDUCIR EL IMPACTO AMBIENTAL 1) Eliminar excesos por paradas, rebalses, lavados. Recipientes lo suficientemente amplios como para evitar derrames o sobrepresiones en el caso de gases. 2) Reducir pérdidas de fibras/ finos (uso de filtros Saveall). 3) Cerrar circuitos. Reducir el DBO y otras emisiones por medio de tratamientos internos del proceso. 12 4) No mezclar corrientes de distintas características. Usar tratamientos específicos para corrientes como licores de alto DBO, efluentes de blanqueo con cloro, condensados, etc) 5) Planta de pulpado: Debe evitarse el descortezado en húmedo y el vuelco de los excesos pluviales de playa de madera. Es ampliamente conveniente el descortezado en seco y la combustión posterior de la corteza y evitar toda acumulación de corteza ya que los lixiviados de corteza presentan cierta toxicidad. LEGISLACIÓN Los parámetros exigidos por la normativa internacional, nacional, provincial o municipal pueden ser: Efluentes líquidos: Límites en: DBO y/o DQO, Sólidos en Suspensión, Baja o nula toxicidad, AOX, Dioxinas, Nitrógeno total, Fósforo total. metales pasados, PCBF (Clorobifenilos), Límites en coliformes. La presencia de PCBF (denominado a veces PCB) pueden aparecer en los papeles reciclado. Otros: Temperatura, Color. Emisiones gaseosas: Dióxido de azufre, TRS, NOx, Partículas. Algunas pautas usadas en las legislaciones son: Límites en concentración Límites en términos de g o kg / ton de producto. Límites en kg por día. Para los efluentes líquido, estos límites pueden depender de la relación local entre el caudal del curso receptor y el volumen del efluente. Para DBO y/o DQO: Puede considerase límites basados en que el oxígeno disuelto en el curso receptor no debe bajar de cierto nivel crítico como por ejemplo 2 mg / L. Puede exigirse además: ♦ Sistema de Gestión Ambiental (ISO 14000 u otro sistema) ♦ Planes de contingencia. ♦ Lugar adecuado para disposición de residuos sólidos: Barros de decantación, cenizas de calderas de biomasa (corteza, finos, barros, etc). Referencias: “Environmental Control” Pertti Hyminen. Libro 19, Serie: “Papermaking Science and Technology”. PI y TAPPI, Finlandia, 1998. - Centro Rural de Información Europea (http://www.crie.uji.es/agua/index.html) 2005. 13