capitulo 2 dimensionamiento de equipos

Anuncio

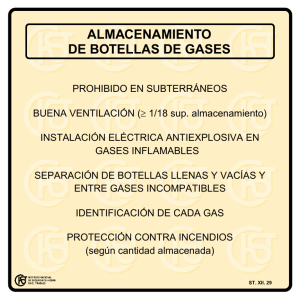

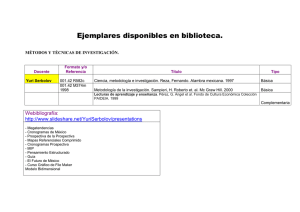

CAPITULO 2 DIMENSIONAMIENTO DE EQUIPOS LECCION 21. CAPACIDAD DE LOS EQUIPOS De acuerdo a la estandarización del proceso se establecen los equipos requeridos para desarrollar el proceso El tamaño de los equipos esta referido inicialmente a su capacidad de producción, como unidades (volumen o pesos a procesar) ò flujos (magnitudes por unidad de tiempo) para tener un equipo correctamente utilizado. El no realizar cálculos del tamaño lleva a tener equipos subutilizados por sobredimensionamiento o cuellos de botella por subdimensionamiento. También es notorio tener equipos subutilizados, en algunas ocasiones porque en el mercado no se consiguen equipos de las capacidades requeridas y no se facilita su fabricación y la mayoría por no haberse calculado apropiadamente. En la industria cárnica, se encuentran equipos como molinos o cúter que trabajan tan solo un 10 ò 20% del tiempo que trabajan los demás equipos. Equipos de flujo continuo como transportadores, dosificadores y aun empacadoras son los cuellos de botella que más se presentan en la industria de alimentos. El papel del ingeniero es determinar el tamaño o capacidad del sistema operacional, en lo que se constituye el diseño operacional de equipos. Colateralmente, para varios equipos, se deben establecer dimensiones espaciales (largo, ancho, alto, diámetros, etc.) para la distribución de los equipos en planta, o teniendo el dimensionamiento del sistema operacional, buscar en catálogos o manuales las dimensiones del equipo. Partiendo de los cronogramas de proceso, se establecen las operaciones de cochada y las continuas. Para permitir un correcto empalme entre las operaciones continúa y las de cochadas o viceversa se acostumbra a usar los tanques pulmón (o buffer) para líquidos y las mesas de acumulación para sólidos. Para los equipos que trabajan continuamente la capacidad está definida de acorde a los flujos de producción estimada ésta en estudios de mercado, propios de la formulación del proyecto de la planta. Generalmente la formulación de proyecto establece cifras de producción para periodos anuales y el mismo estudio define el tamaño óptimo de planta. Sin embargo con el uso de las herramientas de cálculos se puede tener un diseño de planta simultáneo para diferentes tamaños de producción, empleando la simulación operacional. 21.1. CAPACIDAD PARA EQUIPOS DE PROCESO CONTINÚO. El cálculo para los equipos de proceso continuo, se hace de acuerdo a los flujos másicos o volumétricos que maneja el equipo. Debe recordarse que flujo es el transporte o transferencia de masa o volumen por unidad de tiempo. Ejemplo 1. Al establecer el tamaño para una industria pasterizadora, se tiene cifras de 10.000.000 de kilos de leche al año. Es de anotar que la unidad internacional para el manejo de la leche es el kilo. Determinar la producción horaria por litros. Los equipos de envasado están dimensionados en botellas ó litros o garrafas por hora. Para determinar el tamaño de la ó las envasadoras se requiere llevar los 10.000.000 de kilos a botellas, litros ó garrafas por hora, .Siendo lo usual los litros, se empleará esta unidad. Tomando una densidad promedio de la leche de 1,030 kg/l, la cantidad de leche a envasar es: 10.000.000 /1.030 = 9.708.738 litros. En el caso de la industria pasterizadora, se laboran todos los días del año. De tal forma que la producción diaria será: 9.708.738 / 365 = 26.599 litros. Tomando turno de 8 horas al día, y teniendo media hora de preparación y alistamiento de equipos y media hora de aseo y desinfección, La producción horaria será de 26.599 / 7 = 3.800 l / hr. A continuación se presenta la respectiva hoja de cálculo. Producción anual de leche kilos 10.000.000 Densidad de la leche kl / l 1,030 Litros a envasar litros Días laborales cada uno Leche diaria a envasar litros Horas día laborar cada una Producción horaria litros/hr 9.708.738 365 26.599 7,0 3.800 TABLA 21.1 Cálculo de producción horaria Probablemente no se encuentran en el mercado envasadoras de esta capacidad, pero se selecciona la que se aproxime por encima a esta capacidad. Una capacidad mayor cubre la producción que se deja por las paradas en el envasado por diferentes causas, como baja presión en el vapor, fallas eléctricas y aún fallas mecánicas. Diferente forma de cálculo se presenta en aquellas industrias que trabajan únicamente los días laborales de lunes a viernes y el sábado medio día; el otro medio día está destinado generalmente a aseos completos de equipos e instalaciones. Ejemplo 2. Establecer la capacidad de las envasadoras para una planta cervecera que producirá 1.800.000 hectolitros (Hl) al año. En el ámbito cervecero estas son las unidades empleadas, en tanto que las botellas o latas son de 1/3 de litro. Luego las botellas a envasar son 1.800.000 Hl x 100 l/hl x 3 bot./l = 540.000.000 de botellas Para determinar el tiempo que trabajan en el envase, se debe tener en cuentas los dominicales, sábados, y días festivos. Para Colombia se estima un promedio de 18 días como festivos a tener en cuenta y los sábados se trabaja mediodía. Los días laborados serán 365 – 52 – 52/2 – 18 = 269 El envase diario ha de ser 540.000.000 / 269 = 2.074.349 botellas. El salón de envase de una planta cervecera trabaja los tres turnos al día es decir 24 horas. De las 24 horas dos se dedican al aseo de las lavadoras de botellas y pasterizadora de tal forma que el tiempo que trabajan las envasadoras es de 22 horas. La capacidad horaria es de 2.074.349 / 22 = 91.247 botellas. Los equipos mas grandes que existen en el mercado son de 10.000 decenas por hora 1, equivalente a 100.000 botellas horas. Tomando esta capacidad se requieren 91.247 /10.000 = 0.91 ==== 1 envasadora. Ante la eventualidad de un daño, la planta se puede parar y no es conveniente tener una envasadora. Razones practicas llevan a disponer de tres envasadoras de menor capacidad, que bien puede ser del orden de 40.000 botellas /hr. Este número, permite tener una envasadora en mantenimiento que normalmente dura 20 días calendario. A continuación se presenta la respectiva hoja de cálculo. Producción anual de cerveza Botellas Días festivos Dominicales y sábados Días laborados Envase diario Horas diarias laborada Botellas diarias a envasar Decenas por hora Hectolitros cada una cada uno cada uno cada uno botellas cada una cada una cada una 18.000.000 5.400.000.000 18 78 269 20.074.349 22 912470 91.247 TABLA 21.2. Cálculo de producción para envasadora 1 Krones 21.2. CÁLCULO DE CAPACIDAD EQUIPOS PARA PROCESOS POR COCHADA. El cálculo de la capacidad de los equipos que procesan cochadas es algo más complejo pues involucra el conocimiento de las materias primas, productos en procesos, mermas y el empleo de los cronogramas de equipos. Inicialmente se debe determinar el volumen de la cochada referenciado a un equipo en particular, una marmita, un tanque un biorreactor, un secador, etc. Cuando se dispone de varios equipos secuenciales que elaboran cochadas se debe establecer cuál equipo es el referenciado para la cochada y cuál es el equipo dominante. Al disponer de los cronogramas secuenciales de los diversos equipos, visualmente se establece el equipo dominante, aquel que demanda el mayor tiempo para realizar su proceso. Tomando el ejemplo de la elaboración artesanal de los tamales, el equipo dominante es la marmita que demanda 3 horas. El número de cochadas a realizar se establece tomando el tiempo que ha de laborar la planta, o los turnos a programar. Al tomar un turno de 8 horas, el número de cochadas es de 8 / 3 = 2,66 = 2 cochadas, mientras que en dos turnos ò 16 horas se trabajan 16 / 3 = 5,33 =5 cochadas y para los tres turnos, 24 horas se pueden laborar 8 cochadas. Una vez se han determinado las cochadas a elaborar se establece la capacidad del equipo. Ejemplo 3. Establecer la capacidad de la marmita para producir mensuales. Si la planta ha de trabajar 3 turnos diarios. 45.000 tamales Se debe aclarar si la producción está referenciada a la masa con que se arman los tamales o si a la cocción de los tamales ya terminados Tomando una jornada laboral y el sábado de 12 horas para proceso y 12 horas para aseo completo, a la semana se trabajan en producción, 5 x 24 + 12 = 132 horas lo que permite la elaboración de 132 / 3 = 44 cochadas semanales. A la vez el promedio de semanas laboradas al mes es de 4,2, de tal forma que la marmita producirá 44 x 4,2 = 184 cochada. El número de tamales por cochadas es de 45000 /184 = 245, que se pueden llevar a 250. Si la marmita es para cocción de la masa de los balances se toma la cantidad de masa a cocinar por cada cochada o con la ingeniería del detalle y con las dimensiones de cada tamal se entra a dimensionar la marmita. Los tamales terminados se disponen en canastillas que se superponen una a otras. 21.3 Ccálculo de almacenamiento. Si bien los productos alimenticios se caracterizan por una alta rotación y perecibilidad, que llevaría a tener bajos inventarios y por ende bajos niveles de almacenamiento en determinadas circunstancias se requiere de altos volúmenes especialmente de materias primas como el caso de cereales cuya producción es estacionaria (cosechas), de productos de temporalidad con altas demandas en determinados meses del año, bebidas para navidad y fin de año. Productos importados cuyos costos de transporte unitario es inversamente proporcional a los volúmenes adquiridos. La industria harinera, se ve abocada a adquirir altos volúmenes de sus insumos, en épocas de cosecha, que generalmente son de mes o mes y medio de duración para atender la producción del resto de semestre y en algunas ocasiones del resto del año acorde a la periodicidad y rotación de los cultivos. Si bien las bolsas agropecuarias garantizan suministros de productos agrícolas en cualquier época del año, en las negociaciones denominadas a futuro, de un lado los volúmenes a manejar son muy altos y de otro los precios también ya que estos absorben los costos de almacenamiento, seguros, fumigaciones, empaques y obviamente utilidades propias del negocio. El estudio financiero que se haga alrededor de la operación de la planta dará pautas, para establecer lo inventarios (tanto de producto, como de su rotación) frente al tamaño de equipos y trabajos en horas extras o turnos suplementarios, sin embargo la ingeniería establecerá los requerimientos de áreas y construcciones para las necesidades de almacenamiento y así disponer de bases para los costos que permitan establecer alternativas de cantidades a almacenar. Para industrias que consumen grandes cantidades de materia primas y producen volúmenes muy altos es interesante estudiar la modalidad de almacenamiento en instituciones financieras, almacenes de depósito , que permiten pignorar los materiales i disponer de espaciòs con bajos cánones de arriendo. LECCION 22 DIMENSIONAMIENTO DE EQUIPOS Para la industria de alimentos, se dispone de equipos fabricados bajo normas y estandarizados a capacidades definidas, tal es el caso de envasadoras de botellas o enlatadoras, túneles de congelación, hornos, secadores, cutter, etc. Otros equipos se fabrican acorde a las necesidades del usuario, como tanques, silos, transportadores, marmitas, etc. Algunos equipos deben ser fabricados para ser colocados en sitios con aéreas y alturas muy definidos El ingeniero debe establecer la capacidad de los equipos que requiera la planta y en muchos casos establecer un dimensionamiento para su ubicación en planta 22.1 CRONOGRAMAS PARA DIMENSIONAMIENTO DE EQUIPOS Ya en el anterior capítulo, estandarización de procesos, se han presentado los cronogramas para el proceso de elaboración de tamales. Los cronogramas son necesarios para poder determinar el tamaño de equipos y de servicios principalmente en procesos de cochada. Un resultado de integrar los cronogramas es la Hoja patrón, figura 12 del anterior capitulo, esta hoja se emplea como control operacional para el desarrollo de los procesos. Recordamos que los cronogramas más usuales son de: Operaciones Equipos individuales De Operaciones de Procesos en equipos consecutivos Servicios Variables Mano de Obra. Los cronogramas de operaciones se emplean para representar las operaciones que se llevan a cabo durante el desarrollo de operaciones unitarias y procesos unitarios realizados en un equipo en particular empleando una escala descendente para cada operación en particular. Para la escala de tiempo se emplea una escala apropiada acorde al tiempo empleado en la etapa o proceso desarrollado en el equipo. Para un proceso de cocción de carnes que demanda aproximadamente una hora se pude emplear una escala de 5 minutos, en tanto que para la fermentación de mostos que demandan una semana se puede emplear una escala de día o de segmentos de 12 horas. Los cronogramas de equipos se hacen sobre una fila, como se observa en la parte inferior de la figura Cronogramas de operaciones y de equipo FIGURA 17-2 Los cronogramas de Operaciones de Procesos en equipos consecutivos, sirven de base para: la visualización del tiempo demandado en cada uno de los equipos del proceso y establecer el equipo dominante. verificar el número de cochadas a elaborar en periodos de tiempo elaboración de los cronogramas de servicios y de mano de obra. estudiar alternativas de proceso estudiar ampliaciones de planta. 23. DIMENSIONAMIENTO DE SERVICIOS Los servicios industriales usualmente empleados en la industria son: Agua Energía Eléctrica Energía Térmica (vapor, combustibles) Refrigeración (frio) Aire Vacio Gases Industriales (CO2, N2, Acetileno, Argón) Efluentes (Aguas Residuales) Aseo. Dado que en la industria de alimentos, el agua para servicio se toma del agua potable, para el agua como materia prima también se elabora también cronogramas, ya que a partir de este se determinan los tamaños de tuberías y en muchos casos capacidades de tanques que almacenan agua para su uso en áreas especificas En el estudio de los servicios industriales, se debe tener presente la demanda del servicio como tal y los flujos que se requieren en determinadas horas. Tomando el caso de los tamales, y como ejemplo en la marmita 1 entre las 10:30 y 10:50 se requieren 12.000 Kcal, y entre las 12:30 y 12:50 se consumen 14.000 Kcal; entre las 10:00 y 13:00 el horno de tamales (procesando una cochada anterior) consume 38.500 Kcal. Igualmente entre las 10:40 y 10:55 se consumen 8.000 Kcal. en una segunda marmita. El consumo total de calor es de 12.000 + 14.000 + 38.500 + 8.000 = 72.500 kcal. en el periodo entre las 10:00 y las 13:00. Este consumo de calor sirve para establecer los requerimientos del suministro térmico, bien sea kilos de vapor, o de combustible o el consumo de energía eléctrica. Tomando como elemento calefactor el vapor, y con una entalpia de condensación de 540 Kcal/kg, en las tres horas se consumen 125 kgs. (ver tabla 13-2) Para determinar el tamaño del equipo que suministra el servicio como una caldera, un quemador de gas, resistencias eléctricas, etc., es necesario determinar los flujos de calor Tomando vapor como elemento de calefacción y con una entalpia de condensación de 540 Kcal/kg , para una marmita entre las 10:40 y 10:55 se consumen 8.000 / 15 = 533,33 Kcal/min equivalente a 533,33 / 540 = Para una marmita se consumen entre las 10:30 y 10:50 , 12.000/ 20 = 600 cal/min Para esta marmita entre las 12:30 y 12:50 consume 14.000/ 20 = 700 horno entre las 10:00 y 13:00 se consumen 38.500 /180 = 186,11. Kcal/min y en el Observando los flujos entre las 10:00 y 10:30 hay consumo de vapor únicamente en el horno, a un flujo de 0,34 Kgs. /min, Entre las 10:30 y 10:40 hay un consumo en una marmita y en el horno a un flujo de 1,11 + 0,34 = 1,45 Kgs./min. Entre las 10.40 y 10:50 hay consumo en las dos marmitas y el horno con un flujo de 1,11 + 0,34 + 0,99 = 2,34 Kgs./min. EQUIPO Calor requerido Flujo Vapor necesario Kcal minutos Kcal/min Kg Kg/min 1 Marmita 1 14000 20 700 25,93 1,3 2 Marmita 1 12000 20 600 22,22 1,11 3 Marmita 2 8000 15 533,33 14,81 0,99 4 Horno 33500 180 186,11 62,04 0,34 67500 ------ ------ 125 ------ TOTAL TABLA 17-2 Consumos y Flujos de Calor y Vapor 23.1 Cronograma y dimensionamiento de Servicios. Fundamentados en los consumos de calor y los flujos del mismo se hacen los cronogramas del servicio respectivo En la figura 13-3 se aprecian los consumos de calor y en la figura 13-4 los flujos de vapor, siendo de anotar que se tienen un flujo mínimo de 0,34 kg / minuto y un flujo máximo de 2,34 kg/minuto. FIGURA 17-3 FIGURA 17-4 Similarmente se hacen los cronogramas de los otros servicios