Descargar - Pymes Online

Anuncio

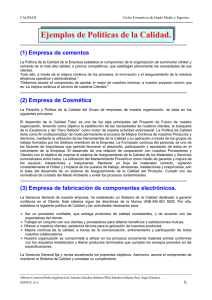

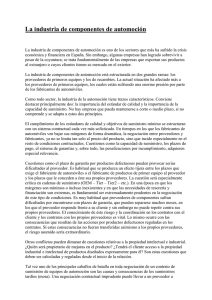

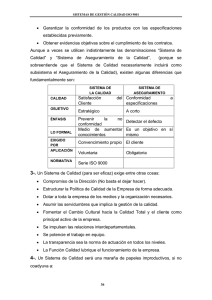

XI Congreso Nacional de ACEDE PRÁCTICAS DE ASEGURAMIENTO DE LA CALIDAD Y LA FIABILIDAD DE LOS PROVEEDORES: ALGUNAS OBSERVACIONES EN LA INDUSTRIA DE AUTOMOCIÓN González Benito, Javier Universidad de Salamanca [email protected] Resumen: En este trabajo se estudian diversos aspectos relacionados con la implantación de prácticas destinadas a asegurar la calidad y la fiabilidad de los proveedores en la industria española de fabricantes de componentes de automoción. Se observa que algunas empresas, a pesar de haber implantado prácticas preventivas, no han abandonado aún las actividades de inspección, y que el aseguramiento de la calidad tiene repercusiones positivas sobre los resultados percibidos en la función de compras. Palabras clave: Aprovisionamiento, aseguramiento de la calidad, automoción, certificaciones 1. Introducción Un hecho reflejado ya en la mayor parte de los manuales de producción y operaciones es que los mercados industriales han experimentado importantes transformaciones durante los años 80 y 90, dando lugar a nuevas formas de entender y gestionar las relaciones de aprovisionamiento. En mayor o menor medida dependiendo del sector industrial, se ha pasado de ver al proveedor como un agente oportunista al que hay que vigilar y controlar, a considerar a éste como un posible aliado con el que es posible explotar importantes complementariedades; es decir, las relaciones han pasado de ser puramente competitivas a tener un carácter más cooperativo (Helper, 1991; Imrie y Morris, 1992; Johnston y Lawrence, 1988; Lyons et al., 1990). La culpa de esta transformación puede echarse, en alguna medida, al enorme impacto que han tenido sobre el tejido industrial nuevas filosofías productivas como la gestión de la calidad total, la producción Just-in-Time (JIT) o, en un sentido más amplio, la producción ajustada (Lean Production). Como consecuencia de todo esto se han 1 XI Congreso Nacional de ACEDE hecho populares una serie de prácticas de aprovisionamiento, que pueden denominarse avanzadas, y que se han convertido en el objetivo de los directivos de compras y de logística de muchas empresas1. El interés ahora está en identificar los distintos patrones de implantación que se están dando en la industria, y en analizar los resultados alcanzados en cada caso. De esta forma será posible construir una lista de criterios normativos que permitan identificar qué prácticas son más adecuadas en cada circunstancia y garantizar el éxito de su implantación. Este trabajo, que pretende contribuir en este sentido, se centra en el estudio de las prácticas avanzadas de aprovisionamiento relacionadas directamente con el aseguramiento de la calidad y de la fiabilidad de los proveedores, y que han supuesto el paso de una mentalidad basada en la detección de defectos a otra basada en la prevención de éstos. El ámbito en el que se ha desarrollado ha sido la industria española de fabricantes de componentes de automoción, actualmente presionada por los ensambladores finales de automóviles para extender las prácticas de producción ajustada hacia arriba en la cadena de valor. De hecho, la industria de automoción ha sido la pionera de esta filosofía productiva, sobre todo desde que trabajos ya clásicos como el de Womack et al. (1990) incitaran a los fabricantes norteamericanos y europeos a imitar el buen hacer de sus homólogos japoneses. Aunque otros trabajos más recientes aún reflejan un cierto retraso de los fabricantes occidentales respecto a los orientales (Delbridge et al., 1995; Oliver et al., 1996), el esfuerzo por adoptar las prácticas ajustadas está siendo importante (Avella y Fernández, 1997; Bañegil, 1993; Berlanga, 1992; Oliver y Wilkinson, 1992; Turnbull et al., 1993), lo cual, ha llevado también a una nueva forma de ver la gestión de la calidad (ej. Söderquist y Motwani, 1999). El trabajo se estructura en 5 secciones. En la primera se desarrolla el marco de trabajo utilizado en éste y en otros trabajos anteriormente realizados por el autor en esta materia y se comentan las prácticas de aseguramiento de la calidad y de la fiabilidad más comunes dentro del contexto general del resto de prácticas avanzadas. En una segunda sección se plantean una serie de hipótesis sobre las distintas formas de implantación de dichas prácticas y sobre sus efectos en los resultados operativos de la empresa. A continuación se comenta la metodología utilizada y se exponen los principales resultados obtenidos. El trabajo termina con un resumen de las principales conclusiones. 1 Simplemente con observar, por ejemplo, la oferta de cursos formativos del Instituto Renault de la Calidad y del Management, es posible percatarse de la importancia dada a las prácticas de producción ajustada y de la demanda formativa existente en este sentido. 2 XI Congreso Nacional de ACEDE 2. Aseguramiento de la calidad en el contexto de las prácticas avanzadas de aprovisionamiento La forma de entender la calidad en el mundo empresarial ha evolucionado considerablemente en las últimas décadas, desembocando en el concepto de Calidad Total, que pretende integrar la gestión de la calidad con el resto de actividades productivas de forma que todos los agentes participantes, desde el proveedor al cliente, asuman un compromiso de mejora continua. No es el objetivo aquí explicar los principios y herramientas de la Calidad Total, sino destacar que, en el camino hacia su consecución, las empresas deben sustituir las actividades de inspección, centradas en la detección de defectos en los productos ya fabricados, por otros sistemas de planificación y aseguramiento de la calidad que permitan reducir de forma progresiva el número de productos defectuosos generados (Dale, 1999). Esto implica intentar hacer las cosas bien desde un principio en lugar de detectar y separar lo que no se ha hecho bien, es decir, implica pasar de un paradigma basado en la detección a otro basado en la prevención. Por otra parte, como se comentó antes, muchos de los principios y prácticas características de la producción ajustada o producción Just-in-Time se han extendido a muchos países e industrias, haciendo que las ideas de eliminar el despilfarro, mejorar continuamente o conseguir la participación de todos, especialmente trabajadores y proveedores, sean habituales en la mayor parte de las industrias. Aunque eso no quiere decir que todos los productores se comporten o se vayan a comportar en el futuro como la japonesa Toyota, promotora del JIT, si existen pruebas de que, en mayor o menor medida según los casos, se han producido ciertos avances en este sentido (ej. Bañegil, 1993; Oliver y Wilkinson, 1992; White, 1993). Esto implica un cambio importante en la forma de entender las relaciones con los proveedores, el cual ha dado lugar al denominado ‘aprovisionamiento ajustado’ (Lean Supply, Lamming, 1993) o aprovisionamiento JIT (Ansari y Modarress, 1990). Incluso en entornos donde la producción justo a tiempo no supone importantes mejoras ni es un objetivo prioritario, muchas empresas se han dado cuenta de las ventajas que puede tener establecer relaciones duraderas y de confianza con los proveedores. Estas relaciones pueden convertirse en un recurso dificil de imitar que genera ciertas ventajas competitivas (Dyer y Singh, 1998). Como consecuencia, el concepto de relación cooperativa o aprovisionamiento asociado (partnership sourcing) (Ellram, 1990, Burnes y Dale, 1998) se ha convertido en un objetivo habitual que se manifiesta, por ejemplo, en la búsqueda pública de socios que muchas empresas realizan. Ya sea por la influencia de la calidad total, la producción ajustada o JIT, o simplemente por las ventajas observadas de tratar a los proveedores como recursos valiosos, han surgido una serie de prácticas de aprovisionamiento avanzadas cada vez más comunes. Tras el análisis de la literatura 3 XI Congreso Nacional de ACEDE sobre aprovisionamiento asociado (ej. Bhote, 1989; Lamming, 1993) y aprovisionamiento JIT (Ansari y Modarress, 1990; Fawcett y Birou, 1993; Schonberger y Gilbert, 1983; Waters-Fuller, 1995) se han agrupado las principales prácticas avanzadas en cuatro grupos representados en la Figura 1. En la posición central, ya que son las abordadas en este trabajo, se sitúan las prácticas de aseguramiento de la calidad y fiabilidad de los proveedores2, la cuales buscan garantizar que el proveedor suministrará productos con los atributos especificados y que lo hará en el momento que se haya acordado si ningún tipo de retraso. En cierto modo, se trata de garantizar la calidad del producto y la calidad del servicio. Este grupo incluye, por lo tanto, prácticas como la utilización de sistemas de selección de proveedores basadas en el análisis de la calidad y el cumplimiento de estos aparte del precio, la exigencia de certificaciones de calidad, el mantenimiento de registros de incidentes que pesen sobre la renovación de contratos, o la realización de actividades para el desarrollo y la formación de proveedores. Por otro lado, cabe mencionar las prácticas de involucración, que pretenden fomentar la participación del proveedor en las actividades del comprador y que consisten, básicamente, en dotar a estos de mayor autonomía para el diseño y desarrollo de los componentes, así como en motivar su contribución al diseño del producto completo. En tercer lugar, con una importancia clave, están las prácticas relacionales, que buscan establecer una relación estable, duradera y basada en la confianza con un conjunto reducido de proveedores. Por lo tanto, la existencia de un único proveedor por referencia, la utilización de contratos a largo plazo, el reparto igualitario de riesgos y beneficios o el intercambio frecuente de información son prácticas que permiten alcanzar este objetivo. Finalmente, hay que destacar las prácticas logísticas, como pueden ser el kanban, las entregas frecuentes, la especificación de tiempos de entrega, el intercambio electrónico de datos, la concentración geográfica o la eliminación de embalajes. Estas son las únicas prácticas realmente inherentes a la filosofía JIT, aunque su éxito parece depender del resto de prácticas (GonzálezBenito et al., 2000). A pesar de la confusión terminológica que existe en la literatura, el aprovisionamiento asociado o cooperativo, tal y como lo describen muchos autores, se caracteriza básicamente por la aplicación de los tres primeros grupos de prácticas, mientras que el aprovisionamiento ajustado o JIT puede entenderse como la incorporación de las prácticas logísticas JIT al aprovisionamiento asociado. Los cuatro grupos de prácticas, por lo tanto, no deben entenderse como elementos separados, sino que existen importantes vínculos entre ellos que aconsejan su implantación conjunta. No obstante, este esquema facilita el análisis y, aunque con ligeras transformaciones para adaptarlo a cada objeto 2 En algunas partes del trabajo, y con la intención de simplificar, se habla simplemente de prácticas de aseguramiento de la calidad. 4 XI Congreso Nacional de ACEDE de estudio, ha probado ser consistente a efectos empíricos (González-Benito et al., 2000; GonzálezBenito y Spring, 2000). Figura 1: Las prácticas de aseguramiento de la calidad y la fiabilidad de los proveedores en el contexto de las prácticas avanzadas de aprovisionamiento. Prácticas relacionales Contratos a largo plazo Unico proveedor Reparto de riesgos y beneficios Intercambio fluido de información Prácticas de aseguramiento de la calidad y la fiabilidad Selección basada en la calidad y la fiabilidad Certificaciones Registros de incidentes Desarrollo de proveedores Prácticas de involucración Implicación del proveedor en el diseño Mayor autonomía (menos especificaciones) Prácticas logísticas (JIT) Kanban, Entregas frecuentes, Tiempos de entrega, EDI, Concentración geográfica, Contenedores estandarizados Prácticas de aseguramiento de la calidad y la fiabilidad Cuando una empresa decide establecer relaciones cooperativas y duraderas con un proveedor, la primera decisión clave consiste precisamente en la selección del proveedor más adecuado. Esto implica que criterios como el precio no sean lo suficientemente informativos, y que, para garantizar una relación fructífera a largo plazo, deban tomarse ciertas precauciones que ofrezcan seguridad sobre la calidad y fiabilidad futura de los proveedores. Para reunir la información necesaria para el proceso de selección se utilizan frecuentemente dos instrumentos: sistemas de certificación de la calidad y registros de incidentes sobre calidad y cumplimiento de entregas. Las certificaciones de calidad permiten al comprador obtener información ex-ante sobre los sistemas de calidad de los proveedores potenciales. Los estándares más conocidos e internacionalmente extendidos son los de la serie ISO9000. Sin embargo, estos estándares sólo garantizan que el proveedor ha puesto en marcha un sistema de calidad con unas características muy genéricas, pero no asegura que éste funcione correctamente y que los productos suministrados estén libres de defectos en todos los casos (Dale, 1999; Williams et al., 1999). Esto ha provocado que muchos fabricantes en diversas industrias hayan desarrollado sus propias certificaciones, más específicas y especializadas, para discriminar proveedores. Estas certificaciones han sido especialmente importantes en la industria de automoción, donde cada ensamblador final ha 5 XI Congreso Nacional de ACEDE desarrollado la suya. Cabe destacar, por ejemplo, la certificación QS9000 de los fabricantes americanos, la AEQF de los fabricantes franceses o la VDA de los fabricantes alemanes. En cuanto a los registros de incidentes sobre calidad y cumplimiento de entregas de los proveedores actuales, proporcionan información útil para decidir sobre la continuidad de una relación o la renovación de proveedores para nuevos proyectos. Se suelen utilizar sistemas de puntuación que tienen en cuenta distintos parámetros de comportamiento tanto en el periodo de diseño y desarrollo de nuevos productos como en el periodo de producción. Esto permite construir rankings que ayuden a saber que proveedores son los mejores o cuales de ellos necesitan ayuda o deben ser desestimados en el futuro. Renault, por ejemplo, utiliza el índice IQF (Indicateur Qualite Fournisseur), que combina diferentes criterios que permiten asignar una puntuación a cada proveedor (ver González Benito, 1999). Es importante destacar que asegurar la calidad no sólo consiste en seleccionar los mejores proveedores sino en mejorar las capacidades de los proveedores actuales. En este punto hay que destacar las actividades de desarrollo de proveedores, ya sea a través de cursos formativos o del envío de personal especializado, como una de las prácticas destinadas a asegurar la calidad y fiabilidad de los suministros. Lamming (1996) destaca dos tipos de estrategias de desarrollo de proveedores: paternalista y cooperativa. La primera se refiere al caso en que los compradores evalúan a los proveedores y proponen mejoras y cambios que estos deben introducir. La estrategia cooperativa, sin embargo, se refiere al caso en que proveedores y compradores unifican esfuerzos para encontrar posibles mejoras en los procesos de producción y suministro de mercancías. Aunque desde el punto de vista de la calidad total la estrategia cooperativa sería la más adecuada puesto que no implica dominación, en la industria de automoción, dado el poder de los clientes, la estrategia paternalista es muy frecuente. Krause et al. (1999) distingue entre desarrollo proactivo o reactivo según sea el objetivo introducir mejoras para obtener ciertas ventajas competitivas futuras o para resolver problemas actuales. En este sentido, la calidad total y la producción ajustada proponen iniciativas proactivas, puesto que se basan en el principio de eliminar los problemas de raíz en vez de solucionar estos cuando aparecen. 3. Hipótesis Como consecuencia del análisis de la literatura y cierto trabajo de campo desarrollado con anterioridad (ej. González Benito, 2000), se han generado cinco hipótesis que ayudan a entender mejor los patrones de implantación de prácticas de aseguramiento de calidad y la fiabilidad en la industria española de fabricantes de componentes de automoción. 6 XI Congreso Nacional de ACEDE Hipótesis 1: Las empresas no siempre confían en la eficacia de las prácticas de aseguramiento de la calidad Las prácticas dedicadas a garantizar la calidad de los proveedores deberían desprenderse, en principio, de una estrategia de aprovisionamiento basada en la prevención en lugar de la detección. Sin embargo, algunas de estas prácticas pueden ser utilizadas simplemente como instrumento promocional para lanzar al mercado la imagen de empresa moderna y avanzada en el tratamiento de la calidad o por pura imposición de los clientes, sin creer realmente en ellas. Evidencia de este hecho existe, por ejemplo, en cuanto a la obtención de certificaciones ISO9000 (Seddon, 1997). Cabe entonces preguntarse si la implantación de prácticas de aseguramiento de la calidad responde realmente a una estrategia preventiva, o, de otra forma, si las empresas confían realmente en la consecuencias potenciales de tales prácticas. Es decir, cabe preguntarse si la implantación de estas prácticas ha traído consigo un abandono de las actividades de inspección sistemática de los suministros recibidos. Hipótesis 2: La implantación de prácticas de aseguramiento de la calidad conduce a mejores resultados operativos en la función de compras Varios estudios muestran una correlación positiva entre la calidad, en cualquiera de sus formas, y el mejor funcionamiento de los procesos productivos y de aprovisionamiento (Curkovic et al., 2000; Larson y Kulchitsky, 1998; Stuart y Mueller, 1994). Como consecuencia, las prácticas de aseguramiento de la calidad deberían generar mejoras en el funcionamiento de la empresa en general. En particular, el mayor esfuerzo realizado en la selección de proveedores y la renovación de contratos debería repercutir en mejores diseños y un más rápido desarrollo de nuevos productos e innovaciones. De la misma forma, los esfuerzos realizados en mejorar la fiabilidad permitirían reducir los inventarios, reduciendo así los costes y mejorando la flexibilidad. Los errores serían menos frecuentes, el enfrentamiento y la polémica con los proveedores sería menor y, en consecuencia, la coordinación mejoraría. Por lo tanto, la incorporación de estas prácticas parece traer importantes mejoras en los resultados operativos de la función de compras, entendiendo estos resultados en términos de coste, rapidez, flexibilidad y, por supuesto, calidad y fiabilidad. Hipótesis 3: La industria de automoción se distingue de otras industrias por su especial énfasis en el aseguramiento de la calidad de los proveedores. 7 XI Congreso Nacional de ACEDE Como ya se ha comentado, la mayor parte de las prácticas avanzadas de aprovisionamiento se han desarrollado inicialmente en la industria de automoción, donde la producción ajustada ha alcanzado su máximo esplendor (Turnbull et al., 1992). Esto hace pensar que la insistencia en garantizar la calidad de los proveedores sea especialmente intensa en esta industria, quizás también debido a la gran complejidad de los productos finales. Esta complejidad da lugar a grandes listas de materiales y a cadenas de aprovisionamiento también muy complejas que hacen muy necesario el desarrollo de técnicas cada vez más sofisticadas para gestionar el aprovisionamiento. La utilización de prácticas avanzadas hace que las empresas dentro del sector de automoción tengan que realizar ciertas inversiones en la gestión de sus proveedores, y estas inversiones pueden no ser necesarias en otras industrias. Es decir, el predominio de prácticas avanzadas de aprovisionamiento en esta industria puede conducir a la existencia de inversiones específicas para el sector en las que sólo desearían incurrir aquellas empresas que tienen un porcentaje importante de su negocio dentro de la industria de automoción. La hipótesis puede entonces reducirse a comprobar que cuanto mayor es el volumen de negocio de una empresa dentro de la industria de automoción, mayor será su nivel de implantación de prácticas de aseguramiento de la calidad y la fiabilidad de sus proveedores. Hipótesis 4: Los ensambladores finales son los principales promotores de la implantación de prácticas de aseguramiento de la calidad. La mayor cercanía a estos en la cadena de valor implica mayor nivel de implantación. En la industria de automoción los ensambladores finales ocupan la posición de líderes que trasladan sus prácticas hacia arriba en la cadena de valor. Este sistema de arrastre, característico de la producción ajustada, hace que cada empresa tienda a reproducir con sus proveedores las prácticas que sus clientes utilizan con ella, porque de otra forma se convertiría en un amortiguador de la cadena que absorbería las ineficiencias que sus clientes pretenden eliminar. Por lo tanto, si una empresa está obligada a suministrar cada vez con mayor calidad y fiabilidad, debe exigir lo mismo a sus proveedores o fracasará. Sin embargo, conforme se asciende en la cadena de valor los proveedores tienden a ser más pequeños, a tener menos recursos y a estar menos dedicados a la industria de automoción, con lo que el nivel de exigibilidad será menor. Por lo tanto, cabe pensar que cuanto más lejos esté una empresa de los ensambladores finales en la cadena de valor, menor será el nivel de implantación de prácticas de aseguramiento de la calidad. 8 XI Congreso Nacional de ACEDE Hipótesis 5: La certificación QS-9000 exigida por los fabricantes de origen norteamericano es la más común de todas las certificaciones de calidad específicas del sector de automoción. Como se comentó antes, muchos de los ensambladores finales han desarrollado sus propias certificaciones. Esto ha provocado que los proveedores se vean obligados a satisfacer a cada uno de sus clientes por separado, realizando múltiples pruebas, en muchos casos similares, con el fin de superar cada uno de los estándares (González Benito, 2000). Esto implica invertir múltiples recursos que no serían tan necesarios si existiese una única certificación. De ahí que los proveedores se inclinen por reducir la complejidad y trasladar a sus propios proveedores la certificación que consideran más completa. El trabajo de campo realizado realizado con anterioridad nos lleva a pensar que es la certificación QS-9000 la que ocupa un lugar protagonista (González Benito, 1999). De hecho, los datos a nivel mundial muestran que el número de empresas registradas en los estándares QS-9000 es muy superior a las registradas en la VDA alemana (Heinloth, 2000). 4. Metodología En este trabajo se utiliza información recogida mediante dos encuestas. En la primera se envió un cuestionario que cubría varios aspectos del aprovisionamiento a los responsables de compras o logística de 397 empresas fabricantes de componentes de automoción. Se obtuvieron un total de 152 respuestas aceptables (38%) cuya información ha servido para contrastar las cuatro primeras hipótesis. Posteriormente se aplicó un segundo cuestionario sobre las 152 empresas que contestaron el primero, obteniendo un total de 78 respuestas que han servido para contrastar la hipótesis 5. Ambos cuestionarios forman parte de una investigación dedicada al estudio del aprovisionamiento en la industria de automoción y, por lo tanto, cubren también otros temas no abordados directamente en este trabajo. En el primer cuestionario se preguntó a cada empresa que indicase el porcentaje de productos comprados a los que se les aplicaban distintas prácticas de aseguramiento de calidad y fiabilidad. Para facilitar la respuesta se utilizó una escala de frecuencia verbal: 1 (ninguno, 0%), 2 (pocos, 025%), 3 (menos de la mitad, 25-50%), 4 (más de la mitad, 50-75%), 5 (casi todos, 75-99%) y 6 (todos, 100%). Todas las preguntas se redujeron a una única medida mediante análisis de componentes principales (ver tabla 1a), obteniéndose pruebas estadísticas de fiabilidad (α de Cronbach) y validez (cargas en cada factor) consideradas aceptables (Flynn et al., 1990). Además, el factor resultante explica más del 46% de la varianza, lo que apoya la idea de tratar a las prácticas de aseguramiento de la calidad y la fiabilidad de los proveedores como un bloque que refleja una forma diferente de entender el aprovisionamiento. 9 XI Congreso Nacional de ACEDE Se utilizó una escala de 6 puntos similar para medir hasta que punto la empresas realizan inspecciones sistemáticas de los productos recibidos. La inversa de esta medida se ha interpretado como el nivel de confianza que la empresa tiene en las prácticas de aseguramiento de la calidad. Tabla 1: Fiabilidad y validez estadística de las medidas obtenidas por métodos multivariantes en el estudio. a) Implantación de prácticas de aseguramiento de la calidad y la fiabilidad Proveedores elegidos de acuerdo con la calidad y la flexibilidad además del precio Control y penalización de defectos e incumplimientos. La renovación de contratos depende del historial Proveedores con la certificación ISO9000 Visitas de ingenieros a las plantas del proveedor para buscar posibles mejoras de productividad y calidad Oferta de cursos de formación a los proveedores α de Cronbach: 0.7016 % varianza explicada: Carga al factor 0.722 0.784 0.718 0.627 0.512 46.09% b) Resultados operativos Diseño de los productos Tiempo necesario para lanzar nuevos productos (ESCALA INVERSA) Capacidad de respuestas a las ordenes de los clientes Calidad de los productos finales Nivel de inventarios de productos comprados (ESCALA INVERSA) Costes de aprovisionamiento (administrativos, inspección, inventario, por cortes de suministro, etc.) (ESCALA INVERSA) Nivel conflictividad con los proveedores (ESCALA INVERSA) Capacidad de coordinación con proveedores α de Cronbach: 0.7007 % varianza explicada: Carga al factor 0.644 0.332 0.632 0.663 0.436 0.546 0.628 0.629 33.04% Para medir los resultados operativos de la función de compras se empleó una medida subjetiva basada en las percepciones de los directivos encuestados. Estos valoraron su posición con respecto a sus competidores más directos en diversos aspectos relacionados con los objetivos básicos de la Dirección de Operaciones: calidad, fiabilidad, rapidez, flexibilidad y coste (Slack et al., 1995). Para ello se utilizó una escala de cinco puntos: muy inferiores (1), algo inferiores (2), iguales (3), algo superiores (4) y muy superiores (5). Se redujeron todas las escalas a uno única mediante análisis de componentes principales, resultando las pruebas de fiabilidad y validez estadística también aceptables en este caso (ver Tabla 1b). El grado de dedicación a la industria de automoción se midió con el porcentaje de ventas realizadas dentro del sector por cada empresa. En cuanto a la posición en la cadena de valor, las empresas se clasificaron en tres categorías según los destinatarios de la mayor parte de su producción: proveedores directos de ensambladores, proveedores de proveedores y fabricantes de repuestos vendidos a distribuidores. 10 XI Congreso Nacional de ACEDE Finalmente, y ya en la segunda encuesta, se preguntó a los fabricantes de componentes para que ensambladores trabajaban, bien directamente o a través de otros proveedores. De esta forma podemos saber si la muestra está sesgada hacia un ensamblador u otro. Además, se les pidió que señalasen primero las certificaciones que han obtenido, y segundo las que normalmente exigen o valoran en sus proveedores. Sólo 67 empresas contestaron de forma válida en el segundo caso. 5. Resultados Hipótesis 1 Para contrastar la hipótesis 1, se realizó un análisis de conglomerados a partir de dos variables: la medida de implantación de prácticas de aseguramiento de la calidad de los proveedores y la medida de confianza en dichas prácticas (i.e. porcentaje de compras que no se inspeccionan sistemáticamente). Un análisis jerárquico preliminar reveló que el coeficiente de aglomeración experimentaba un aumento muy notable en el paso de tres a dos conglomerados. Se consideró entonces que tres sería el número de conglomerados más adecuado a construir, y estos se obtuvieron mediante un análisis no jerárquico utilizando el algoritmo incluido en el paquete SPSS 8.0. Tras 7 iteraciones se obtuvieron tres conglomerados de 54 (35,5%), 25 (16,5%) y 73 (48%) empresas respectivamente. Para confirmar el poder discriminante de estas agrupaciones, se llevó a cabo un análisis discriminante en el que las funciones obtenidas fueron capaces de clasificar correctamente el 99,3% de las empresas. La tabla 2 muestra las medias en cada conglomerado de las dos medidas utilizadas y los resultados de un test ANOVA y un test de Tukey por parejas para comprobar si estas medias son significativamente diferentes. Para las dos medidas los conglomerados pueden considerarse diferentes (valor F significativo) y si atendemos a la comparación por parejas, podemos comprobar que los conglomerados 1 y 3 agrupan empresas con niveles elevados y similares de implantación de prácticas de aseguramiento de la calidad de los proveedores. Estos niveles son, sin embargo, significativamente inferiores en el conglomerado 2. Por otra parte, las empresas en el conglomerado 2 han eliminado en gran medida las actividades sistemáticas de inspección, mientras que las empresas en los conglomerados 2 y 3 niveles inferiores y significativamente diferentes de confianza en las prácticas de aseguramiento, especialmente las empresas del conglomerado 3. Los datos confirman, por lo tanto, la hipótesis 1, puesto que existe un importante número de empresas (conglomerado 3) que, a pesar de implantar prácticas de aseguramiento de la calidad, se muestran reacios a abandonar las actividades de inspección. Esto puede deberse a que la empresa 11 XI Congreso Nacional de ACEDE aplica técnicas preventivas con el fin de superar las auditorías de sus posibles clientes, pero no sufre un verdadero cambio de mentalidad y sigue anclada en los viejos paradigmas. Tabla 2: Comparación de la implantación de prácticas de aseguramiento de la calidad y de la confianza en ésta en cada conglomerado MEDIAS EN CADA ANOVA Test de Tukey por parejas (p) CONGLOMERADO (número de empresas) F 1-2 2-3 1-3 1 (54) 2 (25) 3 (73) IMPLANTACIÓN DE PRACTICAS DE ASEGURAMIENTO DE LA CALIDAD Y LA FIABILIDAD DE SUMINISTROS CONFIANZA EN LAS PRÁCTICAS DE ASEGURAMIENTO DE LA CALIDAD ,324 -1,760 ,363 118,499** 0,000** 0,000** 0,935 1,079 ,166 -,855 255,585** 0,000** 0,000** 0,000** (CANCELACIÓN DE LAS ACTIVIDADES DE INSPECCIÓN) ** Significativo al nivel de confianza del 99% * Significativo al nivel de confianza del 95% Hipótesis 2 Para contrastar la hipótesis 2, se comparó la medida de resultados operativos en cada conglomerado (Tabla 3). El test ANOVA indica que existen diferencias significativas, y la comparación por parejas revela que el conglomerado 2 alcanza resultados operativos significativamente inferiores a los de los otros conglomerados. Esto confirma la hipótesis planteada, puesto que los conglomerados caracterizados por una mayor implantación de prácticas de aseguramiento de la calidad también son los que alcanzan mayores niveles de resultados operativos. Una cuestión que se plantea a raíz de las hipótesis 1 y 2 es que si la confianza en las prácticas preventivas tiene algún efecto sobre los resultados obtenidos. Cabe pensar que las empresas sin confianza se limiten a realizar una implantación ficticia con fines promocionales y que todo continúe realmente igual. Sin embargo, los datos no confirman esta idea, puesto que los conglomerados 1 y 3 no presentan diferencias significativas en cuanto a los resultados (Tabla 3). 12 XI Congreso Nacional de ACEDE Tabla 3 Comparación de los resultados operativos percibidos en cada conglomerado MEDIAS EN CADA CONGLOMERADO (número de empresas) 1 (54) 2 (25) 3 (73) RESULTADOS OPERATIVOS ,166 -,540 ,062 ANOVA Tests de Tukey tests por parejas (p) F 1-2 2-3 1-3 4,744** 0,008** 0,021* 0,826 ** Significativo al nivel de confianza del 99% * Significativo al nivel de confianza del 95% Hipótesis 3 Para comprobar si existe un mayor interés en prácticas de aseguramiento de la calidad dentro de la industria de automoción, se ha procedido a comprobar si el porcentaje de ventas destinadas por cada empresa a esta industria está correlacionado con la implantación de tales prácticas. La correlación entre ambas variables, dedicación e implantación de prácticas de aseguramiento de la calidad, resultó, en efecto, significativa al nivel de confianza del 99% (test de Pearson). Esto confirma la hipótesis planteada, pues indica que otras industrias no deben ser tan exigentes como la industria de automoción y que, por lo tanto, las empresas dedicadas sólo parcialmente a la fabricación de componentes de automóvil no están tan presionadas a insistir en la implantación de prácticas preventivas. No obstante, con el fin de profundizar en esta relación, se dividió a las empresas en tres grupos: las que dedican el 100% de su producción a la industria de automoción, las que están entre el 75% y el 90% y las que destinan menos del 75%. Los niveles de implantación se compararon en los tres grupos mediante idénticas técnicas a las empleadas en las hipótesis 1 y 2 (Tabla 4). El test ANOVA y los tests de Tukey revelan que las verdaderas diferencias están entre las empresas que se dedican de forma integra a la industria de automoción y el resto de empresas. Esto, en cualquier caso, indicaría que otras industrias no son tan exigentes en este sentido y que las empresas dedicadas parcialmente a la fabricación de componentes de automóvil no reciben tantas presiones por parte de sus clientes. Tabla 4: Importancia de la especialización sectorial % de ventas en la industria de automoción (número de empresas) 1 2 3 <75% <99% 100% (20) (33) (99) IMPLANTACIÓN DE PRACTICAS DE ASEGURAMIENTO DE LA CALIDAD Y -,451 LA FIABILIDAD DE SUMINISTROS -,458 ,244 ANOVA Tests de Tukey por parejas (p) F 1-2 2-3 1-3 9,384** 1,000 0,001** 0,008** ** Significativo al nivel de confianza del 99% * Significativo al nivel de confianza del 95% 13 XI Congreso Nacional de ACEDE Hipótesis 4 En cuanto a la importancia de la posición en la cadena de valor para el empleo de prácticas de aseguramiento de la calidad, se ha comparado de nuevo el nivel de implantación entre tres grupos de empresas: los proveedores de ensambladores (101 empresas), los proveedores de proveedores (38 empresas) y los fabricantes de componentes directamente vendidos a distribuidoras (13 empresas). Los resultados se muestran en la tabla 5, donde puede observarse que los proveedores directos de ensambladores muestran niveles significativamente superiores a los otros dos grupos, los cuáles pueden considerarse bastante similares entre si. Esto prueba que la influencia del ensamblador es clave para la implantación de prácticas de aseguramiento de la calidad y confirma la hipótesis planteada. Tabla 5: Importancia de la posición en la cadena de valor Position in the supply chain (number of companies) 1 2 3 Proveedores de Proveedores de Fabricantes ensambladores proveedores de repuestos (101) (38) ANOVA F Tests de Tukey por parejas (p) 1-2 2-3 1-3 (13) IMPLANTACIÓN DE PRACTICAS DE ASEGURAMIENTO DE LA CALIDAD Y LA FIABILIDAD DE SUMINISTROS ,287 -,506 -,752 15,060** ,000** 0,683 ,000** ** Significativo al nivel de confianza del 99% * Significativo al nivel de confianza del 95% Hipótesis 5 Tal y como se comentó antes, para contrastar esta hipótesis se han utilizado datos recogidos en una segunda encuesta contestada por 78 fabricantes de componentes. La Tabla 6 refleja que estos fabricantes aprovisionan directa o indirectamente a todos los ensamblares establecidos en España, y en mayor medida a los fabricantes americanos y alemanes. En cualquier caso, no hay una sobrerepresentación de proveedores de Ford y Opel, los ensambladores que exigen los estándares QS-9000 en España. Sin embargo, la Figura 2 muestra el predominio de esta certificación sobre otras también habituales: EAQF (fabricantes franceses), VDA (fabricantes alemanes), SAIS (Nissan). Este predominio se produce tanto en las certificaciones obtenidas por las empresas encuestadas (Figura 2a) como en las que normalmente suelen exigir o valorar en sus proveedores (Figura 2b, basada en 67 fabricantes). Este resultado, además de confirmar la hipótesis planteada, puede reflejar el interés de los fabricantes de componentes por reducir la variedad de estándares existentes, priorizando el que consideran más completo. 14 XI Congreso Nacional de ACEDE Tabla 6: Empresas de la muestra según los ensambladores a los que aprovisionan (78 empresas). Número de empresas (porcentaje) Fabricantes americanos (Ford, GMOpel) 59 (75,64%) Fabricantes franceses (Renault, PSA) Fabricantes alemanes (VW-Seat) Fabricantes japoneses (Nissan) 41 (52,56%) 60 (76,92%) 47 (60,26%) Figura 2: Certificaciones obtenidas y certificaciones exigidas o valoradas por los fabricantes de componentes a) (78 empresas) b) (67 empresas) Certificaciones obtenidas Certificaciones comunes en sus proveedores 100% 80% 80% 60% 60% 40% 40% 20% 20% 0% 0% ISO QS9000 EAQF VDA SAIS ISO QS9000 EAQF VDA SAIS 6. Conclusiones En este trabajo se han presentado las prácticas de aprovisionamiento dedicadas a garantizar la calidad y la fiabilidad de los proveedores como parte de una serie de prácticas avanzadas de aprovisionamiento que, a raíz de la creciente aceptación de los principios de la calidad total, la producción ajustada y la cooperación interempresarial, se han convertido en el objetivo de muchas empresas. Estas prácticas implican el paso desde un paradigma basado en la detección a otro basado en la prevención, y ponen de manifiesto las ventajas relacionadas con hacer bien las cosas desde el principio en vez de limitarse a detectar y resolver los problemas que aparecen. Se han propuesto una serie de hipótesis con el fin de entender mejor los patrones de implantación de las prácticas de aseguramiento de la calidad y la fiabilidad de los proveedores en la industria española de fabricantes de componentes de automoción. El primer resultado de interés revela que existe una número importante de empresas que, a pesar de implantar estas prácticas, no confía realmente en ellas y continua inspeccionando de forma sistemática sus suministros. Es decir, continúan anclados en el viejo paradigma y se limitan a utilizar estas prácticas probablemente para ajustarse a los requisitos exigidos por sus clientes o con meros fines promocionales. En cierto 15 XI Congreso Nacional de ACEDE modo, podría decirse que estas empresas desean ser identificadas con las nuevas modas de gestión pero no renuncian a las fórmulas tradicionales. Los datos también confirman que aquellas empresas que alcanzan mayores niveles de implantación de prácticas de aseguramiento de la calidad son las que mejores resultados operativos perciben en sus actividades de aprovisionamiento. Además, este incremento de resultados no parece estar condicionado a la confianza que tenga la empresa en las actividades preventivas, y también se produce en aquellas que continúan inspeccionando los pedidos. El trabajo también proporciona evidencia sobre la importancia dada a la prevención de la calidad en la industria de automoción. Algo que se deduce del hecho de que las empresas más dedicadas a esta industria, es decir, con mayor volumen de ventas en concepto de componentes de automoción, son las que mayores niveles presentan de implantación de prácticas de aseguramiento de la calidad. Es más, son los ensambladores los que realmente marcan la pauta dentro del sector, de ahí que las empresas que les aprovisionan directamente sean también las que mayores niveles de implantación alcanzan. Finalmente, se ha confirmado el papel predominante que la certificación QS-9000 exigida por los fabricantes americanos tiene en la industria española de automoción. En cierto modo, se refleja una cuestión señalada en anteriores trabajos, y es el deseo de los fabricantes de componentes por unificar los distintos estándares para evitar desperdiciar recursos. Una cuestión que se plantea a raíz de este problema es cuándo y cómo esta unificación de estándares será factible. En particular, resulta de inmediato interés conocer si el estándar ISO/TS 16949, publicado en 1999 con la intención de integrar la distintas certificaciones específicas de la industria de automoción, conseguirá tener éxito, o si, por el contrario, continuará la diversidad existente hasta el momento. Para terminar, es esencial reconocer las importantes limitaciones del presente trabajo. Muchas de ellas son de tipo metodológico, fundamentalmente derivadas de la utilización de datos no especialmente recogidos para contrastar las hipótesis aquí planteadas. Esto hace que las medidas aquí empleadas sean considerablemente mejorables en el futuro. No obstante, las observaciones recogidas abren la puerta a una serie de cuestiones que deben estudiarse con más profundidad: - ¿Hasta que punto las prácticas de aseguramiento de la calidad implican un verdadero cambio de mentalidad o se implantan sólo de forma superficial con meros intereses comerciales? ¿Se trata de una moda, o conllevan realmente un cambio de mentalidad? - ¿Ocurre lo mismo en todos lo sectores industriales? ¿Cuáles son las principales diferencias? - ¿Es posible en un futuro inmediato alcanzar la ‘estandarización de los estándares de calidad’? ¿Es la cada vez mayor concentración del sector un factor determinante de este proceso? 16 XI Congreso Nacional de ACEDE Referencias Ansari, A. y Modarress, B. (1990): JIT Purchasing, The Free Press, New York. Avella, L. y Fernández, M. (1997): “Implantación de los Sistemas de Producción Just in Time en Occidente: La Experiencia de Suzuki Motor España”, Revista Asturiana de Economía, n. 10, pp. 197-220. Bañegil, T.M. (1993): El Sistema Just In Time y la Flexibilidad de la Producción, Pirámide, Madrid. Berlanga, M. (1992): “Nuevos Métodos de Gestión en el Entorno Industrial: La Experiencia Just in Time”, Economía Industrial, n. 286, pp. 70-71. Bhote, K. R. (1989): Strategic Supply Management: A Blueprint for Revitalising the ManufacturerSupplier Partnership, American Management Association, New York. Burnes, B. y Dale, B.D. (Ed) (1998): Working in Partnership: Best Practice in Customer-Supplier Relations, Gower, Aldershot. Curkovic, S., Vickery, S.K. y Droge, C. (2000): “An Empirical Analysis of the Competitive Dimensions of Quality Performance in the Automotive Supply Industry”, International Journal of Operations and Production Management, Vol. 20, n.3, pp. 386-403. Dale, B.G. (Ed) (1999): Managing Quality, 3rd edition, Blackwell Publishers, Oxford. Delbridge, R., Lowe, J. y Oliver, N. (1995): “The Process of Benchmarking. A study from the Automotive Industry”, International Journal of Operations and Production Management, Vol. 15, n.4, pp. 50-62. Dyer, J.H. y Singh, H. (1998): “The Relational View: Cooperative Strategy and Sources of Interorganizational Competitive Advantage”, Academy of Management Review, Vol. 23, n. 4, pp. 660-679. Ellram, L.M. (1990): “The Supplier Selection Decision in Strategic Partnerships”, International Journal of Purchasing and Materials Management, Vol. 26, n. 4, pp. 8-14. Fawcett, S.E. y Birou, L.M. (1993): “Just-in-Time Sourcing Techniques: Current State of Adoption and Performance Benefits”, Production and Inventory Management Journal, Vol. 34, n.1, pp. 18-24. Flynn, B.B., Sakakibara, S., Schroeder, R.G., Bates, K.A. y Flynn, E.J. (1990): “Empirical Research Methods in Operations Management”, Journal of Operations Management, Vol. 9, n. 2., pp. 250-284. González Benito, J. (1999): Aprovisionamiento en Entornos Just-in-Time: Prácticas y Factores Determinantes en la Industria Española de Fabricantes de Componentes de Automoción, Tesis Doctoral, Universidad de Salamanca. González Benito, J. (2000): “Aprovisionamiento JIT en la Industria Española del Automóvil: El reto de los Proveedores de Primer Rango”, Dirección y Organización, n. 24, p. 51-60. González-Benito, J., Suárez-González, I. y Spring, M. (2000): “Complementarities Between JIT Purchasing Practices: An Economic Analysis Based On Transaction Costs”, International Journal of Production Economics, Vol.67, n.3, p. 279-293. González-Benito, J. y Spring, M. (2000): "JIT Purchasing in the Spanish Auto Components Industry: Implementation Patterns and Perceived Benefits", International Journal of Operations and Production Management, Vol. 20, n. 9, p.1038-1061. Heinloth, S. (2000): “Good-Bye QS-9000”, Quality, Vol. 39, n. 3, p. 50-53. 17 XI Congreso Nacional de ACEDE Helper, S.R. (1991): “How Much Has Really Changed between US Automakers and Their Suppliers?”, Sloan Management Review, Vol. 32, n. 4, pp. 15-28. Imrie, R. y Morris, J. (1992): “ A Review of Recent Changes in Buyer-Supplier Relations”, OMEGA, Vol. 20, n. 5/6, pp. 641-652. Johnston, R. y Lawrence, P. (1988): “Beyond Vertical Integration: The Rise of the Value-Adding Partnership”, Harvard Business Review, Vol. 66, n. 4, pp. 94-101. Krause, D.R., Handfield, R.B. y Scannell, T.V. (1999): “An Empirical Investigation of Supplier development: Reactive and Strategic Processes”, Journal of Operations Management, Vol. 17, n. 1, pp. 39-58. Lamming, R. (1993): Beyond Partnership: Strategies for Innovation and Lean Supply, PrenticeHall, London. Lamming, R. (1996) : “Squaring lean Supply with Supply Chain Management”, International Journal of Operations and Production Management, Vol. 16, n.2, pp. 183-196. Larson, P.D. y Kulchitsky, J.D. (1998): “Single sourcing and supplier certification: performance and relationships implications”, Industrial Marketing Management, Vol. 27, n.1, pp. 73-81. Lyons, T.F., Krachenberg, A.R. y Henke, J.W. (1990): “Mixed Motive Marriages: What’s Next for Buyer-Supplier Relations?”, Sloan Management Review, Vol. 31, n.3, pp. 29-36. Oliver, N., Delbridge, R., y Lowe, J. (1996): “The European Auto Components Industry. Manufacturing Performance and Practice”, International Journal of Operations and Production Management, Vol. 16, n.11, pp. 85-97. Oliver, N. y Wilkinson, B. (1992): The Japanization of British Industry, Basic Blackwell, Oxford. Schonberger, R.J. y Gilbert, J.P. (1983): “Just-in-Time Purchasing: A Challenge for U.S. Industry”, California Management Review, Vol. 26, n.3, pp. 54-68. Seddon, J. (1997): In Pursuit of Quality: the Case Against ISO 9000, Oak Tree Press, Middlesex. Slack, N., Chambers, S., Harland, C., Harrison, A., Management, Pitman Publishing, Londres. y Johnston, R. (1995): Operations Söderquist, K., y Motwani, J. (1999): Quality Issues in Lean Production Implementation: A Case Study of a French Automotive Supplier, Total Quality Management, Vol. 10, n.8, pp. 1107-1122. Stuart, F.I. y Mueller, P. (1994): Total quality management and supplier partnerships: A case study, International Journal of Purchasing and Materials Management, Vol. 30, n.1, pp. 14-20. Turnbull, P., Delbridge, R., Oliver, N., y Wilkinson, B. (1993): “Winners and Losers – The ‘Tiering’ of Component Suppliers in the UK Automotive Industry”, Journal of General Management, Vol.19, n.1, pp. 48-63. Turnbull, P., Oliver, N. y Wilkinson, B. (1992): “Buyer-Supplier Relations in the UK Automotive Industry: Strategic Implications of the Japanese Manufacturing Model”, Strategic Management Journal, Vol. 13, n. 2, pp. 159-168. Waters-Fuller, N. (1995): “Just-in-Time Purchasing and Supply : A Review of the Literature”, International Journal of Operations and Production Management, Vol. 15, n. 9, pp. 220-236. Williams, A. R. T., Dale, B. G. y van der Wiele, T. (1999): Total Quality: the Resilence Factor, Journal of Business Performance, Vol. 3, n.2, pp. 22-30. Womack, J.P., Jones, D.T. y Roos, D. (1990): The Machine that Changed the World: The Triumph of Lean Production, Rawson Macmillan, New York. 18