Jorge Luis Peña García Ingeniero Biotecnólogo TESIS

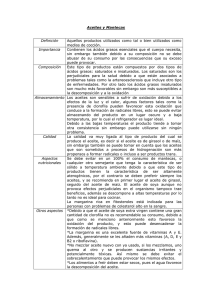

Anuncio