Construcción de una cámara de intemperismo acelerado

Anuncio

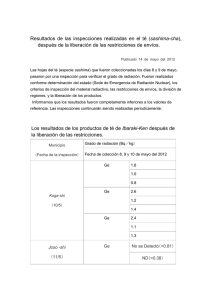

Construcción de una cámara de intemperismo acelerado UV para evaluación de la degradación de plásticos en el ambiente Mauricio Cano B., Gerardo Aragón G., Alejandro León G., Miriam H. Osada V., Ma. Fernanda Rabell C., Alethia Vázquez M. [email protected] Resumen 507 Las propiedades inherentes de los plásticos, y las consecuencias provocadas por su amplio uso y acumulación, han orientado a usuarios y fabricantes hacia el desarrollo de nuevos plásticos más amigables con el ambiente. Uno de los aspectos esenciales de estos materiales nuevos es su capacidad para biodegradarse en menos tiempo, comparados con los plásticos tradicionales. La mayoría de los plásticos requiere de varias décadas para presentar alteraciones, por el efecto de la radiación UV, temperatura y humedad, por lo que en condiciones de descomposición natural es complicado evaluar su capacidad de degradación. El desarrollo y evaluación de materiales plásticos biodegradables exige la realización de pruebas y ensayos acelerados en laboratorio. Las condiciones ambientales se pueden simular de manera intensificada en equipos especializados. Se construyó una cámara de intemperismo acelerado para deteriorar muestras de plástico y estudiar su degradación, al ser sometidas a radiación UV con temperatura y humedad controladas. Las muestras de plástico degradadas en la cámara presentan resultados que comprueban el funcionamiento del equipo, con la ventaja de que un día de exposición en laboratorio equivale a 8 días de exposición en condiciones ambientales. El diseño y construcción de este equipo tuvo un costo menor al 20% del costo de los equipos comerciales. En este trabajo se presenta la construcción, operación y caracterización del prototipo. Palabras clave: degradación, intemperismo, radiación UV, residuos plásticos 1. Introducción La contaminación por desechos plásticos constituye un problema mundial. La creciente demanda de productos plásticos, la ineficiente disposición de sus residuos y su persistencia en el ambiente durante cientos de años han provocado un grave impacto. Se producen 140 millones de toneladas de plástico en el mundo, y una gran parte se incorpora al ambiente como desecho [1]. En México el plástico constituye entre el 6 y el 12% de la masa generada total de residuos sólidos municipales, de la cual se recupera y recicla sólo el 21% [2-4]. Por ello se han desarrollado tecnologías para acelerar la degradación de los plásticos y reducir su acumulación en el ambiente. Para evaluar la efectividad de estas alternativas es necesario someter muestras de los polímeros a distintos tratamientos físicos y químicos. La prueba de intemperismo es una de las más empleadas; en esta prueba se analiza la degradación del plástico por su exposición a condiciones ambientales, en función del tiempo de exposición, intensidad de radiación UV, humedad, temperatura y viento. La acción combinada de diversos factores ocasiona la degradación de los plásticos (temperatura, radiación UV, agentes químicos, agentes biológicos y manipulación mecánica [5]). Las condiciones de intemperismo influyen en la formación de radicales libres, los cuales pueden reaccionar con el oxígeno en la superficie y formar peróxidos e hidroperóxidos e iniciar una cadena de reacciones de oxidación, que disminuye su masa molecular y su capacidad hidrofóbica e incrementa la biodisposición y biodegradación del polímero [6]. La componente UV de la luz solar es el principal factor en la degradación de los plásticos en la intemperie [7], por la capacidad de los plásticos para Hacia la sustentabilidad: Los residuos sólidos como fuente de energía y materia prima © 2011 pp 507-513 ISBN 978-607-607-015-4 absorber la fracción más dañina de la radiación del sol. Esta fracción incluye los rayos UV-B (~295–315 nm) y UV-A (~315–400 nm), responsables de la fotodegradación directa. La fracción visible del espectro solar (400–760 nm) acelera la degradación polimérica por calentamiento [8]. Las pruebas de intemperismo se pueden efectuar en condiciones naturales o artificiales. En condiciones ambientales naturales los plásticos se sujetan sobre bastidores o racks y se exponen a la intemperie. Los bastidores se orientan de modo que las muestras de plástico reciban directamente la radiación UV [9], durante un tiempo determinado. La prueba en condiciones naturales presenta varias desventajas: requiere una caracterización previa de la irradiancia en el lugar de prueba, periodos largos de exposición y depende por completo de las condiciones climáticas del lugar. Las pruebas que se realizan en condiciones artificiales requieren una cámara de intemperismo, equipada con lámparas de Xenon o luz UV y controles de humedad y temperatura. Este equipo permite realizar pruebas de degradación acelerada en diversos materiales, como plásticos, maderas, pinturas y adhesivos. Las cámaras de intemperismo mantienen condiciones semejantes a las que reciben los materiales expuestos a la intemperie, pero permiten disminuir significativamente el tiempo de exposición de las muestras. La adquisición de una cámara de intemperismo puede implicar un gasto muy elevado. Por ello, en el Programa de Desarrollo Profesional en Automatización (PDPA) se desarrolló un prototipo, con características de operación semejantes a las cámaras de intemperismo comerciales pero con un costo mucho menor. El desempeño del prototipo se evaluó mediante la degradación de muestras de polietileno, y se determinó la equivalencia entre el tiempo de irradiación inducida en laboratorio y el tiempo de exposición a la luz solar directa en condiciones locales. 2. Desarrollo 2.1 Características de la cámara de intemperismo La cámara se diseñó para su empleo en las condiciones típicas de una instalación de laboratorio. Sus dimensiones, consumo de energía y requisitos de instrumentación son fácilmente compatibles con las capacidades de casi cualquier institución dedicada al trabajo de investigación y docencia. La cámara está contenida en un gabinete de lámina de acero, con forma de prisma rectangular y puertas deslizables en la cara superior (Figura 1). Figura 1. Vista exterior de la cámara de intemperismo acelerado El gabinete mide 0.60 m por 1.4 m de base y 1.0 m de altura, pesa 86 kg y se desplaza sobre cuatro rodajas. Su altura permite que los operarios trabajen de pie e ingresen las muestras al espacio de pruebas a través de las puertas deslizables. Las paredes están aisladas con una capa intermedia de 30 mm de espuma de poliuretano, para reducir la transferencia de calor con el ambiente. Para su funcionamiento la cámara requiere alimentación eléctrica a 110 V, 60 Hz y consume 1.85 kW. La mayoría de las cámaras de intemperismo consisten en un espacio cerrado, donde se acomodan las muestras de material para someterlas al proceso de degradación. Utilizar un espacio cerrado Hacia la sustentabilidad: Los residuos sólidos como fuente de energía y materia prima © 2011 508 facilita el control y la uniformidad de las condiciones de tratamiento. El prototipo tiene un espacio interior de 0.145 m3, con las paredes internas recubiertas con lámina de acero inoxidable AISI 304, acabado espejo. La elevada reflectancia de este material favorece la distribución uniforme de la radiación en el interior de la cámara. Las dos puertas deslizables están construidas con espejos, con las superficies reflejantes apuntado hacia el espacio interior de exposición de las muestras. El espectro de radiación UV se suele dividir en tres regiones, en función de la longitud de onda emitida. En el mercado existen diferentes modelos de lámparas que producen radiación UV, para las tres regiones del espectro, con diferentes potencias y dimensiones geométricas que van de los 30 cm a 1.2 m de longitud. La cámara está equipada con ocho lámparas Philips TL40W/05, que irradian en el espectro UV-A entre 350 y 400 nm; son lámparas tubulares de 1.20 m de largo y 35 mm de diámetro, con un consumo de 40 W de potencia. Las lámparas corren en arreglos de cuatro filas, sobre cada una de las paredes verticales más largas del gabinete (Figura 2). La intensidad de radiación se puede controlar de manera escalonada, pues las lámparas se pueden energizar en parejas y permiten elegir entre 80, 160, 240 y 320 W de potencia total para irradiar las muestras. 2.2 Instrumentación del prototipo La temperatura en el espacio de exposición para las muestras se puede incrementar por encima de la temperatura ambiental. Para ello se emplea una pistola calefactora eléctrica, de uso industrial, con capacidad de 1.5 kW, colocada en un extremo del gabinete. La pistola succiona aire del ambiente y lo descarga en el espacio de exposición, favoreciendo la uniformidad de la temperatura interior. En el extremo opuesto al ingreso del aire caliente se colocó un ventilador axial, que genera la succión necesaria para forzar el flujo de aire a través de las muestras de plástico. 509 Figura 2. Lámparas UV montadas sobre una pared y recipientes para agua en el fondo La operación continua de las lámparas produce un aumento significativo de la temperatura interior. Pero es la elección del flujo, forzado por el ventilador o sólo inducido por la pistola calefactora, y el ajuste del control de temperatura de la pistola lo que define la temperatura del espacio de exposición. Las pruebas de la cámara se han llevado a cabo con 50 muestras montadas simultáneamente, estableciendo temperaturas entre 40 y 70 °C. Para mantener una humedad relativa elevada la cámara cuenta con tres recipientes de acero inoxidable, que se inundan con 8 litros de agua. Están colocados en el piso del espacio interior y la superficie del agua recibe la descarga de la pistola calefactora, lo cual favorece que el aire que ingresa aumente su contenido de humedad. La temperatura y la humedad relativa del espacio de exposición se registran con un data logger, marca Lascar modelo EL-USB-2 (Figura 3 izquierda). Este equipo registra y almacena hasta 16382 lecturas de temperatura, entre -35°C y 80°C, y hasta 16382 lecturas de humedad, entre 0 y 100%, con intervalos regulares entre 10 segundos y 12 horas. Las lecturas se trasladan posteriormente a una computadora, a través de un puerto USB. Hacia la sustentabilidad: Los residuos sólidos como fuente de energía y materia prima © 2011 Para medir la intensidad de radiación UV-A que reciben las muestras se emplea un radiómetro modelo VLX-3W, serie 9811-50, de Cole Parmer lnstrument Co. (Figura 3 derecha). Registra lecturas en mW/cm2, en el intervalo de 320 a 400 nm y con su mayor sensibilidad en 365 nm, por lo cual se utiliza frecuentemente en las pruebas de intemperismo y foto degradación. Figura 3. Registrador de datos para temperatura y humedad (izquierda), radiómetro UV-A (derecha) La cámara cuenta con un tablero de control ubicado en uno de sus costados (Figura 4). Por medio de interruptores se gobierna la puesta en marcha y paro del ventilador, la pistola de calor y las lámparas UV. El tablero también tiene un interruptor de paro total y un sistema de alimentación protegido por un fusible de 15 A, para la alimentación general. 510 Figura 4. Tablero de control y puertas deslizables 2.3 Colocación de las muestras En el espacio de exposición se pueden instalar hasta 60 muestras de plástico, cortadas en forma de tiras rectangulares de 0.05 m por 0.25 m. Las muestras se colocan sobre varillas de acero que cuelgan de un sistema de tracción, semejante a un carrusel. Las tiras de plástico se sujetan con pequeñas pinzas metálicas colocadas en los extremos de las varillas (Figura 5). Las muestras se transportan en un trayecto paralelo a las cuatro paredes verticales del espacio interior del gabinete, con el propósito de uniformar su exposición a la radiación. Una cadena de rodillos, impulsada por una catarina acoplada al eje de un motoreductor eléctrico, desplaza a las varillas de montaje que cuelgan de los eslabones. Las muestras viajan lentamente, pues la velocidad angular del motoreductor es 1 rpm; así recorren un ciclo dentro de la cámara cada 20 minutos. Hacia la sustentabilidad: Los residuos sólidos como fuente de energía y materia prima © 2011 Figura 5. Sistemas de tracción (izquierda), varillas y pinzas para la sujeción de las muestras (derecha) 3. Resultados 3.1 Caracterización del prototipo Se realizaron mediciones en 15 puntos diferentes, dispuestos sobre un plano horizontal, para calcular la radiación promedio dentro de la cámara. En la Figura 6 se muestra la localización de los puntos de medición; las mediciones se repitieron para tres planos horizontales con diferente altura sobre el piso de la cámara (superior, media e inferior). El sensor se orientó con la cara paralela a las lámparas, primero a las del lado izquierdo y luego a las del lado derecho, dando un total de 90 lecturas. En cada punto se obtuvo una radiación total, considerando que la radiación del lado derecho se suma a la radiación del lado izquierdo. 511 Figura 6. Puntos de medición de radiación UV-A en la cámara de intemperismo Con el mismo radiómetro se realizó la medición de incidencia de la radiación UV solar, en la unidad Azcapotzalco de la UAM (19° 30‘ 10‖ N, 99° 11‘ 19‖ O, altitud 2249 m), los días 7 y 8 de enero del 2011. El radiómetro se colocó sobre una superficie plana, sin la interferencia de estructuras que proyectaran sombra, con el sensor apuntando hacia arriba y direccionado hacia el sur. Las mediciones se realizaron en intervalos de media hora desde las 7:00 hr hasta las 18:00 hr. Con estas mediciones se estableció la equivalencia entre la exposición dentro de la cámara de intemperismo y la exposición a la radiación UV-A en la ciudad de México. El resultado indica que un día de exposición en la cámara, con la máxima potencia de emisión, equivale a 8 días de exposición en condiciones ambientales. 3.2 Discusión En la UAM Azcapotzalco se desarrolla un proyecto para estudiar la biodegradabilidad y ecotoxicidad de polietileno formulado con aditivos pro-oxidantes, en las condiciones ambientales de la Ciudad de México. La oxo-biodegradación funciona a través de una modificación química en la estructura del plástico, mediante la introducción de un aditivo pro-oxidante que acelera su degradación biótica en el ambiente por efecto de la luz UV y la humedad; así se generan fragmentos de menor masa molecular, los cuales pueden ser biodegradados mediante el composteo. La degradación de los materiales oxo-biodegradables se evalúa mediante el método de prueba ASTM 6954-04. Inicialmente se provoca degradación fisicoquímica, sometiendo muestras del Hacia la sustentabilidad: Los residuos sólidos como fuente de energía y materia prima © 2011 material a condiciones intensivas de radiación UV. Las muestras degradadas mediante este procedimiento se mezclan con un sustrato orgánico, con el fin de inducir su biodegradación. Se prepararon muestras de película plástica PEBD y OXO-PEBD, de 25 cm x 5 cm, y se colocaron en la cámara de intemperismo en 3 lotes de 40 muestras. Se irradiaron durante 4 días con una radiación promedio de 19.42 W/m2. Al finalizar la prueba se evaluó la degradación abiótica, midiendo el porcentaje de elongación con una máquina universal Instron, por el estándar ASTM D88. En la Figura 7 se muestra el porcentaje de elongación de las muestras PEBD y OXO-PEBD, para diferentes condiciones de prueba. El porcentaje de elongación del OXO-PEBD disminuyó 94.21% después de la irradiación. - 178.78 PEBD OXOPEBD 176.03 152.38 128.048 10.35 Sin tratamiento Luz UVA y- 57.6 ºC 10.38 Luz UVA y 63.9 ºC Figura 7. Porcentaje de elongación en muestras de PEBD y OXO-PEBD foto y termo oxidadas. 4. Conclusión Para evaluar el funcionamiento de la cámara se sometieron a prueba muestras de PEBD y OXOPEBD. Se midieron las alteraciones producidas en algunas propiedades; la disminución en la elasticidad fue un indicador del proceso de foto y termo oxidación producidos por la cámara. En una siguiente fase de trabajo se refinará la instrumentación de la cámara de intemperismo, con el propósito de reproducir y controlar distintas condiciones de exposición de las muestras. Las modificaciones pueden incluir desde sistemas de control, para la temperatura y la humedad, hasta dispositivos mecánicos que desplacen a las muestras dentro del espacio de exposición, para garantizar la uniformidad de la radiación recibida. Por supuesto, la cámara de intemperismo funcionará como una herramienta para la evaluación de la biodegradabilidad de los plásticos, antes de proceder a su disposición. El compostaje de plásticos, previamente foto y termo-oxidados por radiación, es una opción viable para favorecer la degradabilidad de los polímeros desechados en la Ciudad de México. Referencias Bibliográficas [1] Shimao M. Biodegradation of plastics. Curr Opinion Biotechnol 2001;12:242–7. [2] Cristán A., Ize I., y Gavilán A. Situación de los envases plásticos en México. Gaceta Ecológica INE-SEMARNAT 2003; 069:67-82. [3] SEMARNAT (Secretaría del Medio Ambiente y Recursos Naturales). Informe de la situación del medio ambiente en México. Edición 2008. Compendio de estadísticas ambientales 2009. Ciudad de México. Secretaría del Medio Ambiente y Recursos Naturales. 380. Hacia la sustentabilidad: Los residuos sólidos como fuente de energía y materia prima © 2011 512 [4] Volke S. Los plásticos en la actualidad y su efecto en el entorno. Ciencia y Desarrollo 1998; 24(139): 54-61 [5] Dehbi Abdelkader, Bouaza Amar , Hamou Ahmed , Youssef Boulos , Saiter Jean Marc. Artificial ageing of tri-layer polyethylene film used as greenhouse cover under the effect of the temperature and the UV-A simultaneously. Materials & Design 2010; 31: 2, 864-869 [6] Ojeda Telmo, Freitas Ana , Birck Kátia , Dalmolin Emilene , Jacques Rodrigo, Bento Fátima, Camargo Flávio. Degradability of linear polyolefins under natural weathering. Polymer Degradation and Stability 2011; 96:703-707 [7] Lucas Nathalie, Bienaime Christophe, Belloy Christian, Queneudec Michèle, Silvestre Françoise, Nava-Saucedo José-Edmundo. Polymer biodegradation:Mechanisms and estimation techniques. Chemosphere 2008; 73: 429–442 [8] Shah Ali, Hasan Fariha, Hameed Abdul, Ahmed Safia. Biological degradation of plastics: A comprehensive review. Biotechnology Advances 2008; 26: 246–265 [9] ASTM D5272–08, Standard Practice for Outdoor Exposure Testing of Photodegradable Plastics 513 Hacia la sustentabilidad: Los residuos sólidos como fuente de energía y materia prima © 2011