universidad simón bolívar coordinación de ingeniería de producción

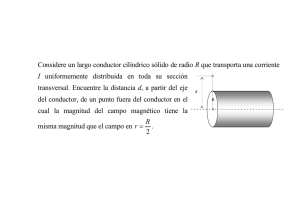

Anuncio