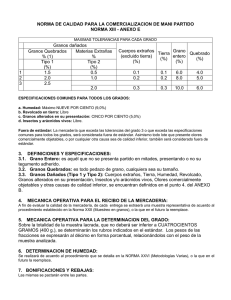

agro escuela privada cordoba - Curso de Perito Clasificador de

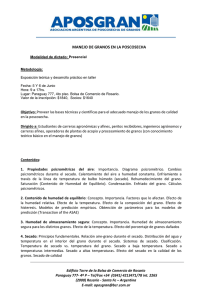

Anuncio