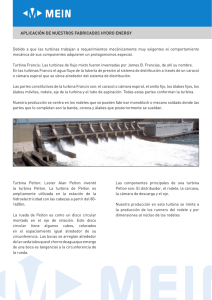

caracterización de una turbina del tipo francis utilizada por una

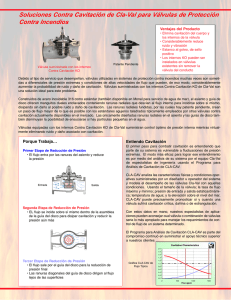

Anuncio