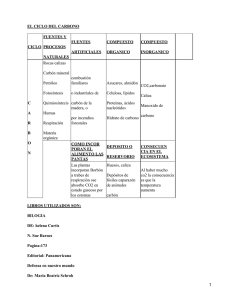

Resumen - Pàgina inicial de UPCommons

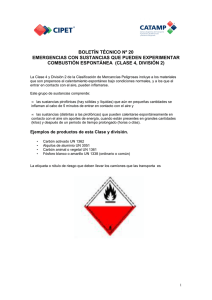

Anuncio