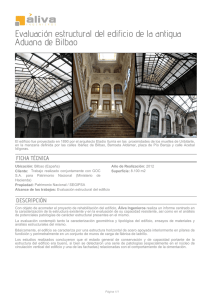

2 - Memoria

Anuncio