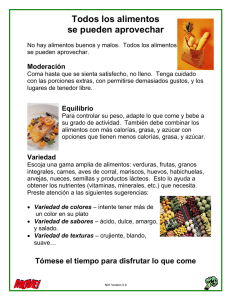

guía para alimento procesados - Centro de Documentación de

Anuncio