La determinación y el análisis de las características físico

Anuncio

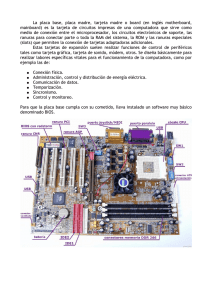

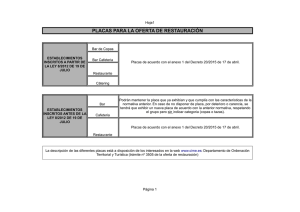

El ININ hoy La determinación y el análisis de las características físico químicas de cupones testigo de BORAL, un servicio con valor agregado para la CLV Por José Luis González Marroquín ([email protected]), Fortunato Aguilar Hernández ([email protected]), Tonatiuh Rivero se encuentran empotradas en un bastidor especial, el cual se coloca en el lugar con mayor radiación en la alberca. Gutiérrez ([email protected]), Rodolfo Carrillo Mendoza [email protected]. Los elementos combustibles quemados que se extraen en cada recarga de las unidades 1 y 2 de la Central Nuclear de Laguna Verde, CLV, se depositan en estantes colocados en la alberca de almacenamiento diseñada para este fin. Cada celda o estante tiene una estructura tipo jaula y entre las celdas se encuentra colocado material absorbedor de neutrones, (boral), que evita la posible criticidad (reacción en cadena) que se pudiera establecer al acumular los elementos combustibles irradiados. Este material se ha diseñado para mantener sus características de absorbedor de neutrones térmicos (de baja energía) durante toda la vida de la planta. Para comprobar que los bastidores y el boral no han sufrido degradación o cambio debido a las condiciones ambientales en el almacén, es necesario examinar periódicamente sus características físicas y químicas por medio de un programa de vigilancia basado en placas o cupones testigo fabricados del mismo material que los bastidores. Las placas testigo El boral es un veneno de neutrones térmicos compuesto de carburo de boro (B4C) y una aleación de aluminio. El carburo de boro es un compuesto con alto contenido de boro en forma físicamente estable y químicamente inerte. El aluminio (aleación 1100) es un metal ligero con alta fuerza tensil protegido de la corrosión por una película de óxido altamente resistente. Ambos materiales, carburo de boro y aluminio, son químicamente compatibles e ideales para utilizarse por largo tiempo en ambientes con flujos de radiación, variaciones térmicas y agentes químicos característicos de la alberca de almacenamiento de los combustibles quemados. El programa de vigilancia del boral utiliza un total de 12 placas o cupones por cada ramal testigo fabricado. Las placas son de aproximadamente 4” de ancho, por 8” de longitud y 0.075” de espesor, con un peso de alrededor de 100 gramos y están montadas en cubiertas o camisas de acero inoxidable. Estas placas con el cupón testigo se encuentran empotradas en el ramal testigo. De los resultados de los análisis realizados a los X Contacto Nuclear 27 cupones testigo se infiere el estado general de los bastidores. lizado por Departamento de Automatización e Instrumentación. Desde la primera recarga y de acuerdo con el programa de vigilancia, estos cupones testigo se analizaban en laboratorios especializados de Estados Unidos, lo que representaba un egreso importante para la Central de Laguna Verde. En diferentes ocasiones, el ININ intentó realizar dicho análisis, pero no fue hasta el año 2000 que se aceptó que se realizaran en los diferentes laboratorios del Instituto. A partir de entonces la valoración de los cupones testigo se realiza en el ININ de acuerdo al programa de la CLV. Otros análisis propuestos que no fueron solicitados debido a que se establecen como opcionales son: Desarrollo Las principales tareas, así como los laboratorios del ININ encargados de realizarlas se mencionan a continuación: 1. 2. 3. 4. 5. 2 8 Contacto Transporte, recepción y almacenamiento temporal, a cargo del Departamento de Desechos Radiactivos Inspección visual, fotografías correspondientes y acondicionamiento de la placa testigo; a cargo del Departamento de Automatización e Instrumentación. Análisis dimensional para obtener peso, peso específico, largo, ancho y espesor, a cargo del Laboratorio de Metrología Dimensional. Determinación de la atenuación neutrónica y del contenido del boro 10, a cargo de los Departamentos de Automatización y del Reactor. Elaboración del informe final, rea- Nuclear 6. Obtención de neutrografías y/o radiografías con rayos X, a cargo del Departamento del Reactor y el Laboratorio de Metrología Dimensional respectivamente. 7. Análisis químico gravimétrico para determinar el contenido de carburo de boro, a cargo del Departamento de Análisis Químico. Como requisito se solicitó al ININ que todas las actividades fueran desarrolladas con garantía de calidad, por lo que fue necesario desarrollar los procedimientos correspondientes, teniéndose incluso visitas de supervisión del personal de garantía de calidad de la CLV. De acuerdo con las referencias [1] y [2], se estableció que las pruebas más importantes para caracterizar las propiedades de los cupones testigo de boral son la inspección visual para detectar la degradación en los bordes y la superficie, el espesor para determinar cualquier ondulamiento o abultamiento, y la atenuación neutrónica para confirmar el contenido de B-10. Las demás pruebas se consideran como soporte para inferir posibles degradaciones físicas de la placa y del contenido de boro. Se mencionan a continuación, las acciones realizadas para caracterizar al cupón testigo con número de identificación HL 1361763-5, II-03. X Trans porte, recepción y almacenaransporte, miento temporal El departamento de Desechos Radiactivos del ININ con licencia para trasladar material radiactivo fue el encargado de transportar el cupón testigo. La placa testigo se recibió en el Laboratorio de Espectroscopía del ININ de acuerdo con el procedimiento correspondiente. Se midió el índice de exposición de las cubiertas y de la placa con un monitor de radiación tipo Geiger Müller, así como la contaminación transferible por frotis. De los niveles de radiación obtenidos se determinó que la placa testigo podía ser manejada en los diferentes laboratorios con los cuidados e instrucciones de protección radiológica pertinentes. Inspección visual y fotografías Se inspeccionó visualmente la placa y se obtuvieron fotografías de las áreas con posibles anomalías siguiéndose los pasos indicados en el procedimiento desarrollado para tal efecto. De la inspección realizada se observó que la placa presentaba un ligero pandeo, con manchas y decoloraciones en ambas caras en forma de puntos y trazos debidas posiblemente al aceite quemado utilizado durante la manufactura de la placa. Los bordes laterales no presentaron indicios de deterioro La placa presentó también pequeños orificios en diferentes lugares de ambas caras, debidos a corrosión. Alrededor de estos hoyos se observaron sedimentos. De acuerdo con la referencia [10], para que ocurra este tipo de corrosión se debió haber destruido localmente la película protectora de óxido. En teoría este tipo de corrosión no debe ocurrir en placas de aluminio comercialmente puro si el agua se mantiene también lo suficientemente pura, aún cuando el aluminio se encuentre en contacto eléctrico con acero inoxidable. Los hoyos de corrosión en el aluminio se han observado cuando el aluminio se encuentra en contacto con acero inoxidable donde el electrolito se puede estañar y la conductividad del electrolito se incrementa. En conclusión, en esta etapa se determinó que la placa de los bastidores no había sufrido cambios físicos importantes que permitieran suponer que el boral hubiera perdido su capacidad de absorbedor de neutrones térmicos. Respecto a los pequeños hoyos, se recomendó que se hiciera un análisis de las causas que los ocasionaron. El tamaño de estos hoyos permitió suponer que no se había afectado la integridad de la placa y que el boral de los bastidores continúa cumpliendo sus funciones de absorbedor de neutrones térmicos. Análisis Dimensional. Longitud, ancho y espesor Para el dimensionamiento de la placa se utilizaron equipos certificados de calibración para cuestiones de trazabilidad. Los equipos fueron verificados antes y después de las mediciones para evitar posible descalibración durante el proceso. Por especificaciones establecidas, se obtuvieron las dimensiones de peso, longitud, ancho y espesor en dos etapas: antes (pre- X Contacto Nuclear 29 secado) y después (post-secado) de secar la placa, considerándose que la placa había permanecido inmersa en agua por un tiempo considerable, lo que puede ocasionar variaciones en las dimensiones. El secado se realizó en un horno en 3 etapas: a 80ºC, a 150ºC y a 260ºC. En cada etapa se mantenía la temperatura constante durante 4 horas, se enfriaba la placa y se pesaba. Cada etapa finaliza cuando dos valores sucesivos entre pesadas se consideraban constantes con una diferencia máxima de 0.05 gramos. Posteriormente se determinaron las dimensiones de longitud, ancho y espesor en puntos previamente especificados para determinar posibles variaciones. Los valores obtenidos se compararon con las reportados antes de que se irradiara la placa. Como criterio de aceptación se especifica que el incremento en el espesor (o protuberancia) en cualquier punto de la placa no debe exceder el 10% del espesor inicial. Al comparar las dimensiones antes y después de la irradiación se determinó que la placa no había sufrido ninguna variación significativa en sus tres dimensiones y no presentó señales de ondulación o abultamiento, por lo que se concluyó que los absorbedores de boral de los bastidores de almacenamiento mantenían sus propiedades dimensionales. Peso y densidad Para determinar el peso y la densidad se verificó la balanza utilizada en cada etapa de pesado, utilizando pesas patrón con certificados de calibración. Se observó en la 3 0 Contacto Nuclear placa una ligera ganancia en peso respecto al que tenía antes de someterla a las condiciones de la alberca de combustible gastado. Posteriormente se determinó el peso de la placa inmersa en agua, PINM, con lo que se calculó la densidad o peso específico de la placa, PESP, repitiéndose el secado de la placa con un horno al vacío (a 22 pulgadas de mercurio), a un intervalo de temperatura de 100 a 110 °C dejándose secar 3 horas. El valor de PESP se calculó con la expresión: PESP = δ * PSEC PSEC − PINM (1) donde d es la densidad del agua a la temperatura medida, y PSEC es el peso seco de la placa testigo de boral. Con los datos obtenidos, se determinó un incremento en el peso de la placa de 0.5119 %, lo que se reflejó en un incremento en la densidad de 0.342 %, respecto a los valores reportados antes de que la placa se sometiera a las condiciones de la alberca. Dado que no hay criterios de aceptación específicos para estos parámetros, se considera que la placa no sufrió variaciones significativas en peso y o en densidad. Atenuación neutrónica Para llevar a cabo el experimento de atenuación neutrónica de la placa testigo de boral, se utilizó el difractómetro de neutrones Mitsubishi modelo NX-1330 de tres ejes del reactor TRIGA Mark III del ININ (figura 1). X FIGURA 1.- Difractómetro de Neutrones Mitsubishi Mod. NX-1330 de 3 ejes, del Reactor TRIGA Mark III del ININ. Como fuente de neutrones para el difractómetro se utilizó el reactor TRIGA Mark III del ININ, el cual cuenta con cuatro puertos o tubos de haces, dos radiales y dos tangenciales, que se utilizan para llevar a cabo experimentos especiales, experimentos de difracción y obtención de neutrografías. El difractómetro está colocado a la salida de un puerto radial. La distribución de energías de los neutrones térmicos provenientes del núcleo es maxwelliana y de ahí se elige sólo una pequeña banda empleando la difracción mediante el monocristal o monocromador. El blindaje del cristal monocromador es complicado y pesado debido a que tiene que absorber los neutrones rápidos y la radiación gamma que provienen del núcleo, así como los neutrones térmicos que no son utilizados para la difracción. A 1 MW de potencia el flujo de neutrones en el centro del núcleo es de 3 X 1013 neutrones/cm2-s. En la periferia del núcleo se tiene un flujo de 1012 neutrones/cm2-s, y en la salida del puerto, donde se ubica el difractómetro 109 neutrones/cm2-s, En la salida del puerto los neutrones van acompañados por radiación gamma, lo que interfiere en los conteos a realizar. El difractómetro de neutrones tiene 3 circuitos estrechadores de haz colocados en la salida del puerto radial, en la salida del blindaje del cristal monocromador y en la entrada del blindaje del detector. Cada estrechador está formado por 4 placas movibles, dos para estrechar el haz en forma horizontal (eje X) y dos para estrechar el haz en forma vertical (eje Y), con lo que se puede estrechar el haz a dimensiones variables seleccionadas entre 0 y 3 cm tanto en el eje X como en el eje Y. Las placas de los estrechadores están construidas de cadmio y resina plástica dispersa en carburo de boro, lo que permite absorber los neutrones térmicos con eficiencia. X Contacto Nuclear 31 Preparación del equipo a utilizar Antes del experimento de atenuación neutrónica se calibraron el difractómetro de neutrones y el sistema de detección y conteo de acuerdo con los procedimientos respectivos. tiene el detector y su blindaje. Estos ángulos evitan la interferencia debida a la radiación gamma. La energía de los neutrones térmicos se selecciona de acuerdo con las condiciones reportadas por el fabricante, tanto de las placas testigos de boral utilizadas en la unidad II, como las que se guardan como referencia y que se denominan de archivo. Con esta calibración del difractómetro, se repitieron los experimentos para determinar el porcentaje de atenuación de las placas de archivo, encontrándose resultados similares a los reportados por el fabricante. Con el sistema calibrado, se realizó el experimento para la placa testigo II-03 con el arreglo experimental para la atenuación neutrónica se muestra en la figura 2. El difractómetro se calibró para obtener neutrones térmicos de 0.06 electrón-volts, determinándose un ángulo de 11º para el cristal monocromador y, por consiguiente, un ángulo de 22º para el brazo que con- Para el conteo de los neutrones se utilizó el sistema del difractómetro constituido por un detector BF3, un preamplificador, un amplificador, un discriminador, un medidor de razón de conteo, y un contador. Tanto el Para colocar los puntos seleccionados de la placa testigo a irradiar en la abertura de la entrada del blindaje donde se encuentra el detector, se diseñó un sistema X-Y manual colocado en la entrada del blindaje del detector del difractómetro. Este sistema permitió al personal técnico colocar rápidamente los puntos de la placa testigo a irradiar en el eje de irradiación en el menor tiempo posible. BLINDAJE DEL DETECTOR tor tec De PLACA DE BORAL PARED DE BLINDAJE DEL REACTOR HAZ DE NEUTRONES TERMICOS COLIMADOS PUERTO RADIAL ESTRECHADOR A COLIMADOR 36º 18º ESTRECHADOR B CRISTAL MONOCROMADOR FIGURA 2.- Arreglo experimental para determinar el coeficiente de atenuación neutrónica de una placa testigo de Boral 3 2 Contacto Nuclear X difractómetro como el sistema de conteo, se manejaron a control remoto mediante la consola de control automatizada a través de una computadora personal. Esta última permitió también capturar la información en forma automática. Medición neutrónica de la atenuación Las mediciones de atenuación neutrónica permiten confirmar que el material absorbedor de neutrones (B-10) sigue retenido en las placas de boral. Los resultados obtenidos se comparan con los reportados antes de que las placas testigo se sometieran a las condiciones de irradiación y medio ambiente que se tienen en la alberca de almacenamiento de combustible gastado. Para determinar la atenuación neutrónica se realizaron 5 mediciones de un minuto para cada una de las situaciones siguientes: con el haz de neutrones directo al detector, es decir, con los estrechadores abiertos; con los tres estrechadores cerrados para determinar el conteo de fondo; y en cada punto de la placa testigo especificado. Para cada condición se determinó la media, la desviación estándar y la incertidumbre. Todos los datos fueron registrados y a partir de éstos se determinaron los valores de la transmisión en los distintos puntos de la placa testigo con la expresión: %Transmisió n = 100 X donde: CPM i − CPM fondo CPM haz − CPM fondo CPMi = Cuentas por minuto promedio en el punto de irradiación i del cupón testigo. CPMfondo = Cuentas por minuto promedio del fondo. CPMhaz = Cuentas por minuto promedio con el haz de neutrones directo en el detector. En función de los valores del porcentaje de transmisión obtenidos, se calcula el valor del porcentaje de atenuación con la relación: % Atenuación = 100 - % Transmisión (2) Los valores determinados se muestran en la tabla 1 en la página siguiente. Determinación del contenido de B-10. De los porcentajes de atenuación calculados en cada punto de la placa, se determinaron los contenidos de B-10 utilizando los datos y la curva de calibración (figura 4) reportados por el fabricante en la referencia [10]. En esta referencia se menciona que la eficiencia del boral está directamente relacionada al contenido de carburo de boro y a la distribución espacial de sus partículas. La curva de calibración se forma graficando el factor de atenuación y la densidad del isótopo B-10 en gramos por centímetro cuadrado. La última columna de la tabla 1 muestra las diferencias del contenido de B-10 determinadas entre los valores obtenidos antes (pre) y después (post) de irradiar la placa. El criterio de aceptación para determinar que la placa testigo no ha perdido su función X Contacto Nuclear 33 Tabla 1.- Mediciones de la transmisión neutrónica y determinación del contenido de B-10. P LACA TESTIGO DE BORAL: II-03 HL136176-3-5 Localiz ación % Transm (PreI rrad) % Transm (PostI rrad) % Atenuac (Post-I rrad) I (G) 9.10 8.60 91.40 9.53 90.47 9.72 90.28 9.44 90.56 8.31 91.69 I I (H) I I I (M) 9.00 I V (L) V (K) 9.06 como veneno de neutrones térmicos, es que la disminución del contenido de B-10 no debe ser mayor al 5% entre el valor reportado (Pre) y el obtenido (Post) con el experimento de atenuación neutrónica. De los datos mostrados en la tabla 1 se observa una diferencia en los promedios de los porcentajes de transmisión pre y post irradiación de 0.06667 con una diferencia promedio del contenido de B-10 de la placa de –0.45154 %., por lo que se concluye que las placas de boral mantienen su calidad como absorbedores de neutrones térmicos, garantizándose la subcriticidad del ensamble de elementos quemados en la alberca de almacenamiento. Cabe mencionar que la culminación exitosa de este servicio se debe a la capacidad que tienen los diferentes laboratorios del ININ, únicos en el país, lo que permite llevar a cabo servicios con valor agregado, pero sobre todo, es un reconocimiento a las capacidades de los trabajadores que han alcanzado una especialización en las áreas que les competen. Agradecimientos Se agradece el apoyo brindado para el desarrollo de este trabajo a los técnicos del 3 4 Contacto Nuclear Contenido de B- Contenido de B10 (gm/cm2) 10 (gm/cm2) (Pre-I rrad) (Post-I rrad) 0.0162 0.0166 Diferencia (%) 2.4691 0.0158 0.0163 0.0156 -4.2944 0.0159 0.0162 0.0169 4.3209 Departamento de Automatización e Instrumentación Carlos Vázquez Maldonado y Miguel P. Salinas Anastasio, a los operadores del reactor TRIGA, al Ing. Jorge Anguiano Arévalo del Departamento de Garantía de Calidad, al Físico Luis Herrera Valadez del Laboratorio de Espectrometría, y al M. en C. Armando Israel Reyes Aguirre del Departamento de Material Nuclear. Referencias 1. Informe AR-5457, “Análisis del Comportamiento de los Testigos de Boral”, CNLV 2.. Procedimiento MC-5980 Rev. 1, “Control de Posición del Árbol de Testigos de Boral dentro de la Alberca de Combustible Gastado”, CNLV 3. González M. José Luis, Rivero G. Tonatiuh, Palacios H. Javier, “Determinación y Análisis de las características Físico-Químicas de Placas de Boral”, Procedimiento P.AU-05, Rev. 0 Octubre/2000. 4. Lizcano C. David, Jiménez D. Juan, Reyes L. Javier, “Transporte de material radiactivo”, Procedimiento P.DR-22 Rev. 4 Diciembre/2000. 5. Herrera V. Luis, González M. José Luis, Ascencio G. Jorge Antonio, “Seguridad radiológica en la recepción, manejo y almacenamiento de placas testigo de boral”, Procedimiento P.LES-14 Rev. 0 Octubre/2000. 6. Reyes A. Armando I., González M. José Luis, Rodríguez L. Ventura, “Análisis Dimensional y Determinación de Densidad de una Placa de Boral”, Procedimiento P.MN(LMD)-07, Rev. 0 Octubre/2000. 7. Herrera A. Edgar, Raya A. Roberto, Aguilar H. Fortunato, “Calibración del equipo de difracción neutrónica”, Procedimiento P.UR(EXP)-1 Rev. 0 Septiembre/2000. 8. Herrera V. Luis, Palacios H. Javier, Longoria G. Luis, “Detector Trifluoruro de Boro. Parámetros de Operación”, Procedimiento P.LES-06 Marzo/1999. 9. González M. José Luis, Rivero G. Tonatiuh, Palacios H. Javier, “Determinación del Factor de Atenuación en Placas Testigo de Boral”, Procedimiento P.AU-04 Rev. 0 Septiembre/2000. 10. AAR BROOKS & PERKINS Advanced Structures División, “BORAL, The Neutron Absorber, Product Performance 2, Report 624.