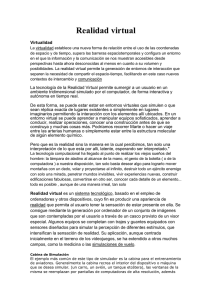

Castillo Zhingre, Jefferson Miguel

Anuncio