Texto - Facultad de Ingeniería

Anuncio

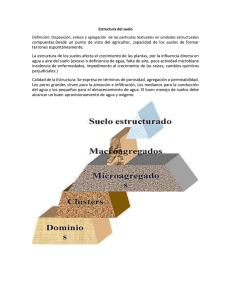

UNIVERSIDAD NACIONAL AUTÓNOMA DE MÉXICO FACULTAD DE INGENIERÍA DIVISIÓN DE INGENIERÍAS CIVIL Y GEOMATICA PRESUPUESTACIÓN DE OBRAS GRUPO # 3 ING. OSCAR ENRIQUE MARTÍNEZ JURADO (TITULAR) ING. HERIBERTO ESQUIVEL CASTELLANOS (SUPLENTE) MATERIALES NATURALES PARA LA CONSTRUCCIÓN. REPORTE # 4 ALUMNOS AÑORVE MARTÍNEZ CARLOS HERNÁNDEZ ACOSTA JORGE ADALBERTO OLALDE GUTIÉRREZ PABLO MAYO 9, 2006 ROCAS COMO ESTÁN CLASIFICADAS: Cualquier muestra obtenida de una afloramiento que tiene un tamaño mayor a 3 pulgadas es una roca. Se derivan según su origen, si es volcánico es ígnea, si es por altas temperaturas al interior de la tierra es metamórfica, y si es la pedacearía de las anteriores es sedimentaria. Para fines prácticos los rocas que veremos son solo las que se utilizan en la construcción. PRINCIPALES EN UTILIZACIÓN (ejemplos): o MÁRMOL Geológicamente, el mármol es una roca metamórfica carbonatada, derivada de calizas y/o dolomías que han sido afectadas por metamorfismo ya sea regional o de contacto. USOS DEL MÁRMOL Principales estados productores de mármol en Mexico Construcción.- En forma de roca dimensionable, es usado como material para construcción de edificios tanto en exteriores como interiores, pisos, columnas, escaleras, mesas, chimeneas, cocinas integrales, fachadas, muebles para baño, etc. El mármol fragmentado se emplea como agregado en concretos y como materia prima en la producción de cal viva. OrnamentosEn la elaboración de estatuas, figurillas, pedestales de lámparas, monumentos, piezas de ornato y lápidas. o GRANITO Geológicamente, el granito comprende a las rocas ígneas de textura granular compuestas esencialmente de feldespato y cuarzo. Es considerado una rocas dimensionable, por lo tanto puede ser cortado y pulido a dimensiones y formas específicas. Es superior al mármol en dureza, en resistencia al desgaste, a la corrosión y a la aplicación de esfuerzos de compresión. USOS DEL GRANITO: Construcción.- Es usado como material para construcción, en el recubrimiento de fachadas y arquitectura en general, así como en la elaboración de estructuras tales como puentes, muros de contención y escolleras en puertos. También es utilizado para construir cortinas de presas y como material base en la construcción de carreteras. Ornamentos.- Es utilizado como material para elaborar figuras ornamentales y monumentos. Manufacturas.- En la fabricación de cilindros para moler pulpa en molinos de la industria papelera. o CALIZA Las calizas son rocas sedimentarias que contienen por lo menos 50% de minerales de calcita (CaCO3) y dolomita (Ca,Mg(CO3)), predominando la calcita. Cuando prevalece la dolomita se denomina dolomía. La caliza es aglomerante, neutralizante, escorificante y fundente. TIPOS DE CALIZA CAL VIVA Material obtenido de la calcinación de la caliza que al desprender anhídrido carbónico, se transforma en óxido de calcio. La cal viva debe ser capaz de combinarse con el agua, para Principales productores de Caliza en Mexico. transformarse de óxido a hidróxido y una vez apagada (hidratada), se aplique en la construcción, principalmente en la elaboración del mortero de albañilería. CAL HIDRATADA Se conoce con el nombre comercial de cal hidratada a la especie química de hidróxido de calcio, la cual es una base fuerte formada por el metal calcio unido a dos grupos hidróxidos. El óxido de calcio al combinarse con el agua se transforma en hidróxido de calcio. CAL HIDRÁULICA Cal compuesta principalmente de hidróxido de calcio, sílica (SiO2) y alúmina Al2O3) o mezclas sintéticas de composición similar. Tiene la propiedad de fraguar y endurecer incluso debajo del agua. USOS PRINCIPALES: Construcción.-materiales de construcción (fabricación de concreto), estabilización de suelos y carreteras UTILIZACIÓN GENERAL DE ROCAS EN: Mamposterías.- Algunas rocas, por resistencia al intemperismo, suelen utilizarse como mampostería en las construcciones. Aunque la mampostería de roca se ha dejado de utilizar, las construcciones históricas coloniales es posible observar su utilización. Acabados.- Al igual que la mampostería, los acabados en roca pulida son muy comunes, tal es el caso de los pisos de mármol, acabados pulidos de granito en paredes, al igual que el travertino en paredes (ejemplo el metro). Fig.-1. Parroquia de Sta. Prisca, Rellenos.Taxco. Aquí se pude observar la Dependiendo mampostería en cantera rosa. del tipo de suelo, se basa para que se rellene de algún tipo de roca para conformar alguna obra civil. Por ejemplo, no se podría rellenar una zona fangosa con rocas calizas ya que incrementas el problema de hundimiento y fractura, en este caso se pensaría en rocas basálticas para rellenar, ó en su defecto escombro de concreto. Fig.-2. Acabado en mármol, de un baño. Pedraplenes.- Aunque normalmente en la mayoría de los casos se utiliza escombro, el pedraplen cumple la función de un semicimiento a un relleno. En el caso de rocas se utilizan basálticas para que no tenga problemas con los mantos freáticos dada su gran permeabilidad. Enrocamientos.- Para las presas del tipo enrocamiento, se trata de una cortina de un conglomerado de rocas y arcilla, en este caso se utilizan rocas sanas del lugar en construcción, en la que pueden ser rocas metamórficas sanas, tales como la metandecita, o basálticas. Estas rocas son el alma de la corina de enrocamiento, y ellas cargaran todo el peso de la cortina, al igual que la plancha de hormigón impermeable para la presa. Fig-3. Vista panoramica de la presa el cajon. Escolleras.- En los puertos las corrientes marinas se comportan según revisiones estadísticas de marea, por lo que con cierto promedio se ubican las zonas criticas del puerto, que pueden ser a la entrada o en el canal de acceso, o tambien alrededor por corrientes ya establecidas. Los puertos para esto, se protegen con un sistema de muros de roca llamados escolleras. En las escolleras las rocas tienen que ser de una forma geométrica en general, como cubos, para que la ordenación de los muros sea mas sencilla. Fig-4. Escolleras de proteccion de un puerto, en este caso, rocas basalticas GRAVAS Los agregados gruesos o gravas, son materiales extraídos de rocas de cantera, triturados o procesados, piedra bola o canto rodado, cuyas partículas comprenden tamaños desde unos 5 milímetros hasta 6 pulgadas para los fragmentos más grandes. Por sus propiedades, es necesario que las gravas provengan de materiales duraderos, resistentes y sólidos mecánicamente, sin contaminantes o partículas dañinas que afecten el fraguado del concreto. Por su tamaño, las gravas pueden ser desde muy pequeñas (de 3/6 a 3/8 de pulgada) hasta gravas extragrandes (de 3 a 6 pulgadas). Especificaciones Técnicas Tipos Origen 3/8" 1/2" 3/4" 1" - 1 1/2" Usos principales Se encuentran en las Fabricación de blocks y otros rocas de tipo andesítico elementos prefabricados Se encuentran en las rocas de tipo caliza dolomítica, andesita y basalto andesítico Es la más común y se utiliza en concretos de resistencias normales a la compresión y en la fabricación de tubos y mezclas. Se utiliza en concretos de resistencias altas y concretos especiales de resistencia a la flexión Utilización en: Cimentaciones.- En si se utiliza como agregado del concreto, de ahí, en las cimentaciones se cuenta como material principal. Rellenos.- En rellenos y terraplenes que necesiten permeabilidad, en el caso del terraplén y caminos solo para conformar bien el aplanado. Canales.- Como flitro, sobre todo se deja como aluvión en represas agrícolas y ahí los materiales mas densos quedan atrapados en la grava. LOS SUELOS: CLASIFICACION. TRATAMIENTO, CIMENTACIONES, RELLENO Y TERRAPLENES. INTRODUCCION En su trabajo práctico el ingeniero civil ha de enfrentarse con muy diversos e importantes problemas planteados por el terreno. Prácticamente todas las estructuras de ingeniería civil, edificios, puentes, carreteras, túneles, muros, torres, canales o presas, deben cimentarse sobre la superficie de la tierra o dentro de ella. Para que una estructura se comporte satisfactoriamente debe poseer una cimentación adecuada. Suelo, en Ingeniería Civil, son los sedimentos no consolidados de partículas sólidas, fruto de la alteración de las rocas, o suelos transportados por agentes como el agua, hielo o viento con contribución de la gravedad como fuerza direccional selectiva, y que pueden tener materia orgánica. El suelo es un cuerpo natural heterogéneo. En un suelo se distinguen tres fases constituyentes: la sólida, la líquida y la gaseosa. La fase sólida está formada por las partículas minerales del suelo (incluyendo la capa sólida adsorbida); la líquida por el agua (libre, específicamente), aunque en el suelo pueden existir otros líquidos de menor significación; la fase gaseosa comprende sobre todo el aire, pero pueden estar presentes otros gases (vapores sulfurosos, anhídrido carbónico, etc.). Las fases líquida y gaseosa del suelo suelen comprenderse en el volumen de vacíos (Vv), mientras que la fase sólida constituye el volumen de sólidos (Vs). DESARROLLO El suelo o terreno desde la selección de la implantación de la Industria hasta como soporte del Edificio industrial juega un papel determinante, bien como elemento estructural-soporte de lo que se le coloca encima, bien como material aprovechable para terraplenes y/o rellenos, bien incluso como material de construcción en diques, presas u otras obras de tierras comunes en nuestras Obras Industriales. Luego es menester analizar el suelo, según el uso y/o empleo que del mismo hagamos en nuestra Obra. De todo ello se desprende que el suelo o terreno, no es sólo un elemento portante o de soporte de las construcciones sino que participa y aporta innumerables elementos aprovechables. En la ingeniería, nos encargaremos fundamentalmente del suelo o terreno como elemento portante de las cimentaciones de las Construcciones Industriales. EL SUELO COMO ELEMENTO PORTANTE DE LAS CIMENTACIONES Las cargas que transmite la cimentación a las capas del terreno causan tensiones y por tanto, deformaciones en la capa del terreno soporte. Como en todos los materiales, la deformación depende de la tensión y de las propiedades del terreno soporte. Estas deformaciones tienen lugar siempre y su suma produce asientos de las superficies de contacto entre la cimentación y el terreno. La conducta del terreno bajo tensión está afectada por su densidad y por las proporciones relativas de agua y aire que llenan sus huecos. Estas propiedades varían con el tiempo y dependen en cierto modo de otros muchos factores. * Variación del volumen de huecos como consecuencia de la compactación del terreno. * Variación del volumen de huecos como consecuencia del desplazamiento de las partículas. * Variación del volumen de huecos como consecuencia de la deformación de las partículas del terreno. Los cimientos constituyen los subsistemas de cualquier edificación que transmiten directamente las cargas de esta hacia el suelo o terreno; su función es distribuir las cargas del edificio, dispersándolas en el suelo adyacente, de modo que éste y los materiales que los sostienen tengan suficiente fuerza y rigidez para soportarlas sin sufrir deformaciones excesivas. Debido a las interacciones de suelos y cimientos, las características de los suelo o terrenos sobre los que se construye influyen de modo determinante en la selección del tipo y tamaño de los cimientos usados; estos últimos a su vez, afectan significativamente el diseño de la superestructura, el tiempo de construcción del edificio y, en consecuencia, los costos de la obra. Por tanto, para lograr una edificación segura y económica es fundamental disponer de cierto conocimiento de la mecánica de suelos y del diseño de cimentaciones. CLASIFICACIÓN DE SUELOS. Resolver un problema de geotecnia supone conocer y determinar las propiedades del suelo; por ejemplo: 1) Para determinar la velocidad de circulación de un acuífero, se mide la permeabilidad del suelo, se utiliza la red de flujo y la ley de Darcy. 2) Para calcular los asentamientos de un edificio, se mide la compresibilidad del suelo, valor que se utiliza en las ecuaciones basadas en la teoría de la consolidación de Terzaghi. 3) Para calcular la estabilidad de un talud, se mide la resistencia al corte del suelo y este valor se lleva a expresiones de equilibrio estático. En otros problemas, como pavimentos, no se dispone de expresiones racionales para llegar a soluciones cuantificadas. Por esta razón, se requiere una taxonomía de los suelos, en función de su comportamiento, y eso es lo que se denomina clasificación de suelos, desde la óptica geotécnica. Agrupar suelos por la semejanza en los comportamientos, correlacionar propiedades con los grupos de un sistema de clasificación, aunque sea un proceso empírico, permite resolver multitud de problemas sencillos. Eso ofrece la caracterización del suelo por la granulometría y la plasticidad. Sin embargo, el ingeniero debe ser precavido al utilizar esta valiosa ayuda, ya que soluciones a problemas de flujos, asentamientos o estabilidad, soportado sólo en la clasificación, puede llevar a resultados desastrosos. Las relaciones de fases constituyen una base esencial de la Mecánica de Suelos. El grado de compacidad relativa de una arena es seguro indicador del comportamiento de ese suelo. La curva granulométrica y los Límites de Atterberg, de gran utilidad, implican la alteración del suelo y los resultados no revelan el comportamiento del suelo in situ. IN SITU: suelo que se forma y se da en el mismo lugar Sistema Unificado de Clasificación de Suelos SUCS. Inicialmente se tienen suelos granulares o finos, según se distribuye el material que pasa el tamiz de 3’’ = 75 mm; el suelo es fino cuando más del 50% pasa el T#200, si no, es granular. a. Los suelos granulares se designan con estos símbolos Si menos del 5% pasa el T200, los sufijos son W o P, según los valores de Cu y Cc. Si más del 12% pasa el T# 200, los sufijos son M o C, dependiendo de WL e IP. Si el porcentaje de finos está entre el 5% y el 12%, se utilizan sufijos dobles (clase intermedia). b. Los suelos finos se designan con estos símbolos. Esta clasificación está basada sólo en los límites de Atterberg para la fracción que pasa el T40, y se obtiene a partir de la llamada CARTA DE PLASTICIDAD así: Este sistema propuesto por Arturo Casagrande (1942) lo adopta el cuerpo de Ingenieros de EE.UU. en los aeropuertos y, actualmente, es ampliamente utilizado en el mundo, al lado del sistema de la AASHTO o el de la ASTM, todos basados en los LIMITES Y LA GRANULOMETRÍA. Definición del Grupo SUCS, con la CARTA DE PLASTICIDAD Se han definido, para gravas (G) y arenas (S), la situación W o P de acuerdo a dos coeficientes: Cu y Cc (Sección 3.4) ¿cuándo decimos que es GM, GC, SM o SC? (ver carta de plasticidad figura 5.1A) Adicionalmente, como se señaló atrás (Sección 5.1) a) GW, GP, SW, SP exigen que MENOS del 5% pase el T# 200 b) GM, GC, SM, SC exigen que MAS del 12% pase el T# 200 c) Si el porcentaje de finos está entre 5% y 12%, se requiere símbolo doble. Clasificación de la AASHTO. Este es el sistema del Departamento de Caminos de U.S.A., introducido en 1929 y adoptado por la “American Association of State Highway Officials” entre otras. Es de uso especial para la construcción de vías, en especial para manejo de subrasantes y terraplenes. Los grupos de suelos son 7, subdivididos en otros más (para llegar a 12) a) Grueso granulares: 35% o menos pasa el T-200 comprende A-1, si menos del 20% pasa el T-200 y menos del 50% pasa el T-40, pero en el P40 el IP<6%. A-2, si menos del 35% pasa el T-200, (limoso o arcilloso), y el material no cumple con A-1 ni A-3. A-3, si menos del 10% pasa el T-200 y 51% o más pasa el T-40, pero si el P40 no es plástico. b) Suelos fino granulares (grupo limo arcilla): más del 35% pasa el T-200 A-4 si IP ≤10 (limo) y LL ≤40% A-5 si IP ≤10 (limo) y LL ≥41% A-6 si IP ≥11 (arcilla) y LL ≤40% A-7 si IP ≥11 (arcilla) y LL ≥41% En consecuencia: A-1 = cascajo y arena; A-3 = arena fina; A-2 = cascajos y arenas limosas o arcillosas; A-4 y A-5 suelos limosos, y A-6 y A-7 suelos arcillosos. A-1 y A-3 son suelos excelentes y buenos, A-2 buenos y moderados, y A-6 y A-7 son suelos de moderados a pobres. Pero estos suelos tienen subclases así: A-1-a: si IP del P40 <6% Además el P200=15%, P40=30% y P10=50% == A -1-b: si es del grupo A1 y no cumple con A - 1-a A-2-4 ; A-2-5, A-2-6, y A-2-7: según la fracción fina se encuentre en las zonas 4, 5, 6 o 7 de la Carta de Plasticidad AASHTO de la Fig. 5.2 A- 3 no tiene subclases. MEJORA DEL SUELO O TERRENO El suelo como material ingenieril, se diferencia de la piedra, la madera y otros materiales naturales por el hecho de que puede ser modificado para darle las características deseadas. La mejora del suelo es una práctica antiquísima que permite construir en terrenos con condiciones marginales, por lo que se emplea con frecuencia en la ingeniería geotécnica contemporánea. La corrección se realiza a través de métodos aplicados in situ o mediante la construcción de rellenos artificiales. En cualquier caso, los objetivos son una mayor capacidad de carga y la prevención de asentamientos. Se han desarrollado muchas técnicas, como densificación, sobrecarga, nivelación y construcción de rellenos, que gozan de amplia aceptación. Estos métodos han sido la causa, en buena medida, del creciente uso de terrenos marginales a bajo costo. Rellenos artificiales El término relleno se refiere a los materiales térreos que se usan principalmente para nivelar o elevar la superficie del terreno, y no a las estructuras de contención, como diques de tierra. Sin embargo, casi todos los principios generales que se presentan son aplicables a ambos tipos de obras. La mayor parte de los terrenos necesitan algún tipo de relleno artificial, al menos para asentar las losas (firmes) para pisos y pavimentos. No obstante, esos rellenos presentan muchos problemas, como compactación inadecuada, cambios de volumen y asentamientos imprevistos causados por su propio peso. A fin de obviar esos problemas, los rellenos se consideran elementos estructurales del proyecto, de modo que también se diseñan con esmero. Los materiales y su granulometría, colocación, grado de compactación y, ocasionalmente, espesor, deben ser cuidadosamente elegidos para soportar las cargas previstas. Existen dos tipos básicos de relleno: el que se hace en seco mediante maquinaria y técnicas ordinarias de movimiento de tierras, y el que se realiza en húmedo con dragas hidráulicas. Este último tipo es el que se suele utilizar para la construcción de bordes de contención de aguas o para grandes rellenos. Hay una amplia variedad de materiales y tamaños de partículas que resultan adecuados para rellenos en la mayor parte de los casos, aunque se debe evitar el uso de materia orgánica y basura. La economía sugiere que el banco de materiales de rellenos esté lo más cerca posible del lugar de la obra y, sin embargo, esto mismo cancela la posibilidad de usar ciertos tipos de material. Por ejemplo, es probable que los factores económicos impidan el secado de suelos de grano fino saturados con agua. En casi todos los rellenos, el tamaño máximo de los fragmentos para la capa de 45 cm situada inmediatamente por debajo de los cimientos, losas o a la superficie del terreno, debe ser de 7,5 cm de diámetro, es decir, una sexta parte del espesor. Compactación de terrenos El grado necesario de compactación de los rellenos se expresa normalmente como un porcentaje mínimo de la máxima densidad en seco, obtenida mediante una prueba de laboratorio, que se debe lograr dentro de ciertos límites estipulados de humedad. Por lo general se especifican densidades que representan del 90 al 100% de densidad máxima, cuando el contenido de humedad es del 2 al 4% del contenido óptimo de humedad. (La prueba ASTM D1557 sirve como punto de referencia cuando se necesita una gran capacidad de carga y baja compresibilidad; la ASTM D698 es adecuada si los requisitos no son tan estrictos, como sucede en zonas de estacionamiento, aparcamiento). En casi todos los rellenos, basta con un 90 a 95% de la densidad máxima; la compactación del 100% es necesaria en el caso de carreteras, zapatas de cimentación y otras estructuras de las edificaciones industriales intensamente cargadas. Densificación Para la densificación se utilizan varias técnicas diferentes, que en general consisten en alguna forma de vibración. La densificación es la compactación in situ de los suelos, principalmente de tipo granular, con el objeto de aumentar su densidad. La posibilidad de aplicar estos métodos depende, como se muestra en el figura..., del tamaño de las partículas del suelo. En consecuencia, la distribución granulométrica es un factor que debe ser evaluado cuidadosamente antes de escoger el método de densificación. Las arenas limpias pueden ser densificadas fácilmente hasta una profundidad de 1.8 m mediante el simple paso de una pesada aplanadora vibratoria con rodillo de acero. La frecuencia de vibración es ajustable en cierto grado, aunque en general se obtienen resultados óptimos dentro de los límites de 25 a 30 Hz. (Por debajo del nivel de 1.8 m, la densificación es mínima e incluso se da el caso de que se aflojen los 30 cm superficiales si se insiste en la compactación.) Los métodos de vibroflotación y Terra-Probe incrementan las densidades de las arenas mediante la inserción repetida de las sondas vibratorias. Los huecos cilíndricos que se forman con el vibrador se rellenan luego con arena suelen ir agrupados, con una separación típica de 1.5 m en los sitios donde se van a erigir las columnas del edificio. Con este método se obtienen densidades relativas de un 85% o más en toda la profundidad de inserción, la cual puede ser de más de 12 m. Estas técnicas, sin embargo, no sirven cuando el contenido de partículas finas del suelo es de más de un 15% o cuando hay materia orgánica en forma coloidal en cantidades de más del 5 % en peso. Los pilotes de compactación son de una alternativa que se emplea para densificar las arenas y permitir el uso subsecuente de cimientos poco profundos. Los pilotes pueden ser de cualquier material, aunque generalmente son de madera o se trata de un pilote de arena por sustitución, el cual se construye hincando en el terreno un casquillo que luego se rellena con arena. El volumen que desplazan los pilotes y la vibración que provoca la operación de hinca, densifican el suelo circundante acarreada del terreno. Los puntos de inserción del vibrador. La densificación se realiza como si el terreno hubiera sido sometido a una serie de miniterremotos; la compactación es el resultado de una licuefacción parcial (donde el suelo o terreno está saturado de agua) y del paso del tren de ondas. En las masas saturadas se producen mayores presiones en los poros, por lo que es necesario aguardar la disipación de esas presiones antes de hacer las siguiente pasada de golpes; de lo contrario, el efecto del golpe se nulifica y no hay mayor compactación. En la figura .... se dan los resultados de un trabajo de compactación dinámica, en gran escala, realizado en Bangladesh. Dichos resultados se expresan como una gráfica de los valores promedio de la prueba estándar de penetración (SPT), antes y después de la compactación, según la profundidad. Los diferentes métodos para mejorar los terrenos, deben ser, ante todo, económicos. Las ventajas de estas técnicas en comparación con otros métodos de cimentación, como las cimentaciones profundas (pilotes «in situ», módulos portantes, etc.), son las siguientes: No precisan excavaciones, no planteando problemas ambientales con el transporte y la eliminación de residuos. Condiciones simples de cimentación, son similares a los suelos naturales con suficiente capacidad de carga. La técnica de ejecución es mediante la introducción del vibrador en el terreno, por su propio peso y con ayuda de la inyección de agua a presión por su punta. Creación de un estado de licuefacción local mediante vibración que facilita la penetración del vibrador y su conjunto en el suelo hasta alcanzar la profundidad requerida en cada caso, arrastrando el agua en su circulación inversa a los finos procedentes de la perforación. Alcanzada la profundidad deseada se disminuye la inyección de agua en punta comenzando entonces la aportación de grava. El vibrador sube y baja vibrando e inyectando agua, arrastrando a su vez grava, la cual se compacta en el interior del terreno formando la columna; durante esta operación se forma un cono superficial debiéndose de aportar la grava de forma rápida y continuada con una pala auxiliar. La extracción lenta y escalonada del vibrador por tongadas crea una zona densificada cuyo diámetro depende de las características del terreno y la potencia empleada. Sobrecargas En ocasiones, los materiales adecuados de cimentación descansan en arcillas blandas y comprimibles, en las que pueden ocurrir asentamientos indeseables. En tales casos, el terreno se puede volver utilizable si se sobrecarga la superficie. La finalidad de la sobrecarga es cargar y consolidar por anticipado las arcillas, lo que cancela la posibilidad de asentamientos ulteriores por debajo de las estructuras. Otra finalidad concurrente es el incremento de la resistencia del suelo arcilloso. En la práctica, el proceso es muy simple cuando la arcilla está cubierta por los suelos superficialmente sólidos, pues la capacidad de carga no es un problema. El área que se desea mejorar se carga con tierra floja, amontonada, hasta que el peso de ésta es equivalente a la carga que se impondrá posteriormente al construir la estructura definitiva. (Si existen arcillas muy plásticas o capas muy gruesas con escaso drenaje interno, tal vez se necesite hacer drenajes de arena a fin de lograr la consolidación dentro de un plazo razonable). Conviene vigilar los asentamientos de la superficie original del terreno y de la capa arcillosa durante la colocación de la sobrecarga y después de ésta. El relleno debe permanecer en el sitio hasta que deje de haber asentamientos. Luego se retira la sobrecarga y se erigen las estructuras. Si la sobrecarga se realiza en forma adecuada, las estructuras ya no deben estar sometidas a asentamientos ocasionados por consolidaciones primarias; sin embargo, conviene evaluar la posibilidad de que ocurran asentamientos a causa de la compresión secundaria, sobre todo si los suelo o terrenos tienen un alto contenido orgánico. Esta técnica es eficaz en grandes extensiones de terreno. Las limitaciones son la necesidad de un relleno temporal de bajo precio y los prolongados períodos que a veces se necesitan para el asentamiento. Lechadeado La inyección de materiales cementantes o algún otro agente químico de ese tipo en los suelos y masas rocosas los mejora al rellenar huecos o provocar su compactación. El lechadeado suele usarse para rellenar huecos presentes en las masas rocosas, típicamente las rocas de carbonatos, a fin de restringir las filtraciones o evitar el colapso estructural. Para cada fin específico se han creado materiales y métodos especiales. Por ejemplo, la inyección de geles de fraguado rápido es muy eficaz para la estabilización de arenas flojas; la inyección de lechada de cemento a alta presión se traduce en una compactación localizada de las arenas flojas. El Jet-Grounting es una técnica de mejora de terreno y de cimentaciones consistente en la inyección de lechada moderna de ampliamente difundida en las soluciones de cimentaciones de las grandes obras. El Jet-Grouting, es una técnica diferente a las demás de consolidación porque destruye la estructura existente del suelo y transforma a la vez en una homogénea masa con la mezcla de una sustancia aglutinante y los granos del suelo. La maquinaria empleada es altamente especializada (ver figura) e integrada por un complejo de equipos, a saber: 1. Silos de material aglutinante; 2. Mezcladora (batching plant); 3. Bomba de alta presión; 4. Bomba mezcladora; 5. Compresor; 6. Perforadora. Drenaje La profundización permanente de la capa freática casi superficial, en el caso de los suelo o terrenos de arena fina o limo, mejora notablemente las capas superficiales, sobre todo cuando se trata de cimentar caminos, zonas de estacionamiento (aparcamiento) y construcciones residenciales de poca elevación. El drenaje es eficaz porque disminuye la resistencia de los suelos al haber un aumento de la cantidad y presión del agua de los poros. En los suelos granulares, el manto de agua freática se puede profundizar mediante el uso de bombas y pozos verticales, llevando luego el agua hacia cuencas o resumideros ubicados fuera del terreno en cuestión. En el caso de los limos, cuyo drenaje resulta difícil mediante esos medios, se puede recurrir a la electro-osmosis o drenaje eléctrico. En este método se aplica el principio de que el agua fluye hacia el cátodo cuando se hace pasar una corriente directa a través de suelos saturados de ella; luego, el agua se expulsa de este sitio por bombeo. CIMENTACIONES La elección de los criterios normativos del diseño de cimentaciones -tipo de cimientos, su profundidad y carga permisible o carga de apoyo- suele ser un proceso repetitivo. Para que brinden un apoyo adecuado, todas las cimentaciones deben cumplir dos requisitos simultáneos: a) Capacidad de carga por apoyo adecuada cimentación. b) Asentamientos estructurales tolerables. Aunque relacionados, estos dos requisitos no se satisfacen automáticamente al mismo tiempo. Una cimentación con insuficiente capacidad de apoyo también se asienta excesivamente; pero lo mismo puede sucederle a una cimentación con capacidad adecuada. Por tanto, los dos factores, capacidad de carga, o apoyo, y asentamiento, deben ser revisados para basar el diseño de los cimientos en la condición que resulte crítica. Pasos del Diseño de Cimentaciones En la práctica, el procedimiento general que se sigue para el diseño de cimientos consiste: 1. Determinar la capacidad de carga inherente al tipo o tipos de cimentación posibles, dadas las condiciones del subsuelo y los requisitos estructurales del proyecto. 2. Reducir las capacidades últimas de carga calculadas multiplicándolas por un factor de seguridad de 2 a 3. El factor de seguridad más alto se utiliza donde se tiene menor certeza acerca de las condiciones del subsuelo. 3. Calcular los asentamientos que pueden ocurrirle a una cimentación con capacidad de carga permisible reducida y con las cargas estructurales previstas. 4. Si los asentamientos son estructuralmente aceptables, calcular los costos de los tipos de cimentación satisfactorios, sobre una base que permita comparaciones, como el precio por tonelada de carga en columnas o el costo por metro cuadrado en área construida. Dichos costos deben incluir todos los elementos estructurales del sistema de cimentación, como el casquete (remate) de los pilotes y cualquier trabajo de mejora del suelo que se considere necesario; no se deben olvidar siquiera los costos excepcionales, como la eliminación de aguas. También es necesario ponderar el tiempo que se requiere para la construcción. Si todos los demás factores son iguales, optar siempre por el sistema de menor costo. 5. Si los asentamientos son inaceptables en todos los tipos de cimentación considerados, explorar otras alternativas, como mejora del suelo, reubicación del edificio, disminución de las presiones o cargas de apoyo, diferentes profundidades de apoyo y revisión de la Superestructura. Repetir los casos 3 y 4 hasta que se encuentre una cimentación segura y lo más económica posible. En resumen se debe garantizar la resistencia y economía del sistema cimiento. El Prof. Eduardo Torroja decía: en definitiva el problema ha de plantearse con estas cuatro premisas o conjunto de ellas: - Finalidad Utilitaria. - Función Estructural o Estática. - Exigencia Estética. - Limitación Económica. Capacidad de carga o apoyo de los cimientos. La capacidad de carga o apoyo es una característica de cada sistema de suelocimentación, y no sólo una cualidad intrínseca del suelo. Los distintos tipos de suelo difieren en capacidad de carga, pero también ocurre que en un suelo específico dicha capacidad varía con el tipo, forma, tamaño y profundidad del elemento de cimentación que aplica la presión. Existen dos tipos básicos de cimentación: superficial y profunda. Asimismo, hay algunas variaciones de cada tipo. Las cimentaciones superficiales constan de zapatas (llamadas zarpas en algunos países) aisladas, corridas y ligadas, y cimentaciones flotantes compensadas. Las cimentaciones profundas constan de cajones perforados (pozos descendentes) y muchas variedades de pilotes de concreto hincables o colados en su sitio. En las Construcciones Industriales-Empresariales existe una enorme variedad de tipos de cimentaciones superficiales y profundas de acuerdo a las estructuras que deben soportar, vgr. Intercambiadores de calor, Torres, Chimeneas, Tanques, Esferas, Naves, etc. El problema que se plantea es la transmisión de unas cargas del proceso y exteriores al terreno de la forma más económica, que dependerá como hemos visto de; - Naturaleza del terreno - Profundidad y Ancho de la cimentación - Características de la estructura. TERRAPLENADO Se entiende por terraplén a la extensión y compactación de tierras procedentes de excavaciones o préstamos, que se realiza normalmente utilizando medios mecánicos. La partida de terraplén puede considerarse independiente de la de excavación y transporte de tierras, o puede considerarse formando un conjunto con ella, lo cual es frecuente en el caso de tierras procedentes de préstamos. Los equipos que realizan de forma simultánea la excavación y el transporte son los tractores dotados de una cuchilla frontal rígidamente unida a él, que forma un ángulo de 90º con el eje longitudinal del tractor. La cuchilla tiene movimiento vertical. Los tanques de agua son necesarios para la humectación de las diferentes tongadas. Pueden consistir en un tanque de agua sobre la caja de un camión o en un camión cisterna de capacidad variable. El aparato de riesgo es una barra perforada o una alcachofa que distribuye el agua de manera uniforme. Un terraplén consolidado contiene aproximadamente 0.18 m3 de agua por m3 de terraplén. El rendimiento que se obtenga es el correspondiente al camión empleado, teniendo en cuenta el tiempo de carga y descarga de la cuba. Los pedraplenes son obras análogas a los terraplenes, ejecutadas con piedra en lugar de tierra, bien sea aquélla procedente de machaqueo o de gravera. En obras caracterizadas por su sección y composición de firme, se suelen utilizar también las motoniveladoras, máquinas sencillas con una misión bien definida: dar acabado perfecto a la operación de extendido. Terraplenes. En general resulta más rápida y eficaz la compactación en espesores pequeños, sin embargo se encarece el extendido y debe hacerse un estudio económico del coste, según varíen los espesores. Los materiales pueden ser: - Finos - Granulares - con finos - sin finos La nueva redacción del PG3 clasifica los suelos para terraplenes en: Seleccionados SS, Adecuados SA, Tolerables ST, Marginales SM, Inadecuados SI. Respecto a la elección y utilización de la maquinaria durante la construcción del terraplén, es necesario predecir el comportamiento del suelo en las condiciones meteorológicas de humedad previsibles. Otro ensayo con experiencias en climas húmedos del Reino Unido, es el índice MCV, desarrollado por el TRRL. El peso de las máquinas tiene importancia, y no se utilizarán siempre las más pesadas y de mayor producción. La compactación de las tongadas se hace desde los extremos hacia el centro. En los bordes con los taludes se extienden tongadas más delgadas y se compactan con equipos más ligeros. Los espesores y compactadores adecuados se analizan posteriormente según los tipos de suelos. CONCLUSION. La necesidad que se tiene de contar, tanto en la etapa de proyectos, como durante la ejecución de la obra de que se trate, con datos firmes, seguros y abundantes respecto al suelo con el que se está tratando. Estos datos debe llevar al proyectista a adquirir una concepción razonablemente exacta de las propiedades físicas del suelo que hayan de ser consideradas en su análisis. Añorve Martínez Carlos. COMENTARIOS. Creo que el tema de los suelos es algo dificil para exponerse y resumirse en 5 minutos, o al menos se me dificulto un poco el resumir, y el entender algunos conceptos se deben estudiar en otros temas. MADERA OBTENCION DE LA MADERA Silvicultura y procesos de tala . El cuidado de los bosques orientado a obtener el máximo rendimiento sostenido de sus recursos y beneficios es el campo de estudio de la silvicultura. Entre los procedimientos de tala más habituales tenemos el de tala parcial, tala selectiva y el método de árboles sembradores. Método de talas parciales: consiste en dividir el bosque a explotar en parcelas que se talan rotatoriamente y, dependiendo del ciclo de crecimiento de la especie, se talará la superficie correspondiente. Métodos de árboles sembradores: Si los árboles a talar poseen semillas que desarrollan fácilmente nuevos árboles, y éstos alcanzan rápidamente la madurez, puede procederse a la tala completa de toda la superficie, dejando sólo unos cuantos árboles diseminados que actuarán de reproductores. Método de tala selectiva: Los árboles se talan según su tamaño y calidad de todas las zonas del bosque. De la madera obtenida, aquellos troncos que serán utilizados en los aserraderos para la obtención de tablones macizos, y que se les denomina rollos. Técnicas de descortezado La operación de descortezado consiste en separar la corteza de la madera, al tiempo que se eliminan las ramas del tronco. La corteza puede resultar de especial interés como en el caso del alcornoque, o servir como materia prima para la elaboración de productos derivados como tableros artificiales, combustible en los hornos del propio aserradero, acondicionador de suelos para jardinería, etc. Técnicas de aserrado Como paso previo al aserrado de los troncos es necesario cortar éstos a la medida adecuada en cuanto a su longitud, y que dependerá de las instalaciones de la serrería. Esta labor se realiza mediante sierras circulares y es el denominado tronzado. Tras esta operación, los troncos cortados son llevados a hornos de secado y posteriormente se pasan por la cepilladora para eliminar cualquier irregularidad y darles un buen acabado. El objetivo prioritario en el aserrado es la obtención de la mayor cantidad de maderas de un tamaño y características determinadas. Las formas básicas de llevar a cabo el aserrado del tronco son tres: Aserrado respecto a los anillos de crecimiento: este tipo de aserrado se puede realizar de tres formas según la dirección de corte, tenemos por tanto corte tangencial, radial y mixto. Aserrado respecto al eje longitudinal: los cortes son paralelos al eje longitudinal. Aserrados especiales: son los sistemas de aserrados que se utilizan en troncos con defectos o que podrían surgir al ser aserrados. Son cuatro los defectos que requieren de aserrados especiales: nudos grandes, médula podrida, problemas de curvatura y corazón juvenil. A continuación se muestran algunos ejemplos de modo de aserrado. Corte enterizo o por escuadración: se obtiene una sola pieza prismática para vigas o columnas o para despiezarla en tablones o tablas mediante cortes paralelos. En el corte a hilos paralelos o por planchas se corta todo el rollo de forma paralela. Tiene la ventaja de que apenas deja desperdicios, pero las tablas que obtenemos son todas de diferente ancho, además de que para sacar los vivos (los extremos redondeados) hemos de aserrar una a una, con el consiguiente coste en tiempo y económico. Por otra parte, las piezas obtenidas están expuestas a alabearse fácilmente al corresponder cada una de las caras de la pieza a zonas diferentes del tronco, y por tanto presentar diferente grado de contracción en el secado. El corte holandés se obtiene efectuando cortes paralelos y en sentido radial las cuatro piezas que se obtienen tras trocear al cuarteo el tronco. Tiene la ventaja de que evita el inconveniente del alabeo ya que el ancho de los anillos anuales son sólo ligeramente más desiguales por una cara que por la otra. El troceo al cuarteo consiste en cortar el tronco en cuatro piezas iguales mediante dos cortes diametrales y perpendiculares entre sí. El corte en malla es el empleado cuando los rollos son de gran diámetro. Además de los métodos de corte expuestos hay otros muchos más como el corte parís, el corte americano, corte encontrado, corte en cruz, etc., etc. El coeficiente que nos indica hasta que punto hemos aprovechado correctamente la Enterizo A hilos paralelos Holandés Al cuarteo En malla madera del rollo es el coeficiente de aserrado que está definido por: Coeficiente de aserrado = m 3 de madera aserrada m 3 de madera en rollo La maquinaria empleada en el proceso de aserrado son las sierras, que pueden ser de dos tipos: circulares y sin fin, aunque existen muchas variantes sobre estos dos modelos que introducen mecanismos complementarios. Técnicas de trituración Los rollos cuyo diámetro es muy pequeño y las ramas, o rollos con que tienen defectos que los hacen inservibles junto a los desperdicios que se producen en los aserraderos, pueden aprovecharse cortándolos en pequeñas partículas que serán empleadas en la obtención de pasta de papel o en la elaboración de maderas prefabricadas, también como combustible y como uso complementario en otras labores como ganadería y agricultura para el acondicionamiento de suelos y terrenos. Las partículas obtenidas se clasifican, según su tamaño y dirección de corte respecto al grano, en astillas, gránulos, virutas, aserrín, etc., denominándose todas en conjunto como partículas de madera. Acabado y tratamiento de la madera La madera que procede directamente de la tala y aserrado contiene un alto grado de humedad que no interesa para la mayoría de las aplicaciones, por lo que antes de ser empleada es necesario someterla a procesos de secado. Con la madera seca se mejoran, en general, la resistencia mecánica, la resistencia al ataque de insectos y hongos, la estabilidad de sus dimensiones, la facilidad de cepillado, lijado y pintado, y se consigue un menor peso para el mismo volumen. Eliminación de la savia La savia que contenga el tronco cortado debe ser eliminada totalmente a fin de evitar la proliferación de hongos e insectos y de facilitar la siguiente fase de secado. Para ello se emplean fundamentalmente dos métodos: lixiviación y mediante vapor. En el método de lixiviación se extrae la savia mediante el uso de disolvente. Mediante el método de vapor se agiliza el proceso de eliminación al tiempo que, al realizarse a altas temperaturas, se provoca la muerte de insectos y hongos que ya pudieran haberse desarrollado en el árbol. El secado Hay muchos métodos para secar la madera, pero son dos los más conocidos y utilizados: el secado natural y el secado en horno. El secado natural consiste en secar la madera directamente al aire libre. En estos métodos el proceso es muy lento, calculándose en dos años para las maderas blandas y en un año por centímetro de grosor para las maderas duras. Los métodos de secado artificial tienen por finalidad eliminar la humedad de la madera de forma más rápida que la que proporciona el secado natural. El secado en hornos consiste en introducir la madera en una construcción dotada de elementos que controlan el secado. Estos elementos actúan sobre el aire calentándolo, variando su humedad y regulando su circulación, además de aislar la madera del exterior. COMPOSICION QUIMICA En lo referente a la composición de las maderas, al igual que cualquier sustancia de origen natural orgánico, estarán formadas por carbono (50%), oxígeno (42%), hidrógeno (6%), y nitrógeno (0.2%) principalmente, además de otros elementos inorgánicos como fósforo, sodio, calcio, etc. En cuanto a los componentes moleculares tenemos: Celulosa (50%): es un hidrato de carbono que se descompone rápidamente con la humedad, pero es inalterable en ambiente seco. Lignina (20%): no se conoce con exactitud su composición química, pero es la sustancia que actúa como cementante, endureciendo la madera. Hemicelulosa (~20%): es la responsable de la unión fibrosa en la madera, sin influir en la dureza ni en las propiedades mecánicas. Son fácilmente atacables por los hongos. Otras: como colorantes, resinas, almidón, taninos, oleínas, azúcares, etc., etc. En cualquier caso, las composiciones dadas pueden variar, en mayor o menor medida, dependiendo del tipo de árbol y de las condiciones de crecimiento. PROPIEDADES FÌSICAS Las propiedades físicas que se definen para las maderas son: la humedad, el peso específico o densidad, la contracción e hinchamiento. Un aspecto a tener en cuenta a la hora de estudiar las propiedades de la madera, tanto físicas como mecánicas, es la anisotropía de las mismas. Es decir, las propiedades de la madera no son las mismas en todas las direcciones, y el estudio de las propiedades se realiza según las tres direcciones principales: axial, paralela al eje de crecimiento; radial, perpendicular al eje; y tangencial, oblicua al eje de crecimiento. Peso específico o densidad El peso específico es la relación entre el peso de la madera y el volumen que ocupa. Sin embargo, la madera es un material poroso, y los poros contienen aire; por esta razón se distinguen dos tipos de pesos específicos: el peso específico de la madera, que corresponde a pesar la madera sin poros, y el peso específico aparente que se obtiene pesando la madera con todos sus poros. La primera varía muy poco de unas maderas a otras, la segunda varía enormemente. Como la humedad influye tanto en el peso como en el volumen, para obtener resultados sobre el peso específico, el grado de humedad en el que se tomen las medidas debe estar comprendido entre 0 y 30%, ya que en este rango el volumen varía en la misma proporción que la humedad. Dureza Es la resistencia que presenta la madera a ser marcada, al desgaste o al rayado. Se calcula introduciendo una semiesfera de metal con la que se deja una huella de 1cm2, siendo el valor de la dureza la carga necesaria para producir dicha huella. La dureza de la madera está directamente relacionada con: la densidad (a mayor densidad, mayor dureza), con el modo de crecimiento del árbol (crecimiento más lento produce madera más dura), con el clima de crecimiento (en climas cálidos se obtienen maderas más duras), con la zona de tronco (la parte central, más antigua, son más duras que las exteriores), el grado de humedad (a medida que aumente éste, la dureza primero aumenta para posteriormente disminuir). Durabilidad Es la resistencia de la madera a la acción del tiempo, y es una propiedad muy aleatoria que depende de multitud de factores. CON RESPECTO A LA CAPACIDAD DE CARGA TENEMOS: La resistencia a la compresión es la facilidad a ser comprimida al aplicarle un esfuerzo, el cual puede darse en dos direcciones: paralela y perpendicular al grano, siendo máxima la resistencia para la dirección paralela y mínima para la perpendicular. Por otro lado, a partir de un contenido de humedad del 30%, la resistencia a la compresión permanece constante, pero hasta el 30% la resistencia aumenta al decrecer la humedad. Respecto a la resistencia a la tracción se trata de medir la resistencia de la madera cuando se aplican dos esfuerzos, en igual dirección y sentido opuesto, dirigidos hacia fuera de la pieza en estudio. Al igual que para la compresión, esta resistencia será muy pequeña si los esfuerzos son perpendiculares a las fibras, pero si se aplican paralelos a éstas se observa una gran resistencia, siendo éste un comportamiento general a la mayoría de las maderas. En cuanto a la influencia de la humedad, se observa que al aumentar ésta, disminuye la resistencia. Resistencia a la flexión y elasticidad Es la resistencia que opone la madera a flexionarse sin romperse ante un esfuerzo. Si el esfuerzo se aplica perpendicular a las fibras la resistencia será máxima, mientras que si es en paralelo será mínima. No obstante, defectos estructurales en la madera pueden hacer perder resistencia, al igual que una disminución de humedad y la antigüedad de la madera, es decir, las maderas húmedas son más flexibles que las secas, y las maderas jóvenes lo son más que las viejas. Resistencia al corte La resistencia al corte es la capacidad de la madera de resistir una carga que tiende a seccionarla por un plano normal al eje longitudinal. En general, si el esfuerzo se aplica en la dirección normal a las fibras, la resistencia será alta, mientras que en la dirección paralela es necesario realizar ensayos a fin de evaluarla. Hendibilidad o clivaje Es la resistencia que presenta la madera a rajarse al introducirle un clavo, es decir, la resistencia de las fibras a separarse en sentido longitudinal. En general, las maderas húmedas aceptan mejor el clavado que las secas, y las blandas que las duras. DETERIORO POR AGENTES EXTERNOS Todos los materiales sufren ataques (fuego, agentes químicos, etc.). La madera además, como es un ser vivo, puede estar perjudicada por otro tipo de acciones. Causas bióticas. Hongos: Son vegetales sin clorofila, se reproducen por esporas infectando la madera. Tienen un sistema vegetativo formado por filamentos que penetran y pudren la madera. Pudrición parda: Ataca a la celulosa. Pudrición blanca: Ataca a la lignina. Pudrición azul: Se alimenta de las materias de reserva y no influye en la resistencia. Pudrición roja: Cuando atacan distintos tipos de hongos, al final aparecen vetas negras. Insectos xilófagos: Al crecer los insectos es cuando más perjudican, creando galerías. Hay tres grupos: SIREX GIGA Se desarrollan en la madera y SIREX SPECTRUM TERMES Y CARCOMA son las peores Otros organismos: Roedores Causas abióticas. INTEMPERIE FUEGO AGENTES QUÍMICOS (Ácidos y Bases) PRINCIPALES USOS DE LA MADERA EN LA CONSTRUCCIÓN. En la construcción existen dos apartados en los que la utilización de madera es muy importante. El primero, en la denominada carpintería de armar, o sea, como elementos resistentes en cercas, armados, vigas. El segundo en carpintería de taller, como: marcos, puertas. CIMBRAS Son la más corrientemente utilizadas. Pueden ser más o menos utilizadas, según las dimensiones del arco o la bóveda, la forma que estas presentan y la carga que hayan de soportar. Por lo general, las cimbras de madera se componen de dos o más cuchillos, unidos entre sí por medio de correas y un entablado. Cimbras para concreto aparente. Para obtener un perfecto acabado de las piezas colocadas con madera pueden seguirse varios procedimientos según el efecto final que se desea obtener. Las maderas mas comunes para cibras son: Pino, pucte, bari, encino, caoba, cedro rojo, primavera. Algunos ejemplos de armados con cimbras son los siguientes, intentando explicar cada una de sus partes. MADERAS FINAS PARA ACABADOS EN PISOS Se puede mencionar una grna variedadd de maderas para acabados finos en pisos pero unos de los mas usuales los precentamos con algunas caracteristicas de cada una: Bálsamo Nombre Científico: Myroxilon Balsamum Nombre Común: Bálsamo Grano: Entrecruzado Textura: Fina a Media Brillo: Alto Olor: Especial Densidad: 1.003 g/cm3 Contracción de 13% volumen: Contracción de T/R: 1.5 proporción: Aplicaciones: Trabajos generales, pisos, trabajos interiores y carpintería fina CONGONA Nombre Brosimum uleanum Científico: Familia: Moreceae Nombre Común: Congona, Caoba Blanca Grano: Recto entrecruzado Textura: Mediana a fina Brillo: Medio Brillante Veta: Los arcos colocados encima, jaspeado, sarinado en bandas longitudinales, no es muy afilado Olor: Vainilla fresca Sabor: Ausente o no muy distinguido Densidad: 0.68 g/cm3 Contracción de 12.70% volumen: Contracción de T/R: 1.6 proporción: Utilizada en pisos, es muy útil para las tablas fibra concretas utilizada en trabajos de carpintería. Aplicaciones: Nota: no hay clasificación menor a la selecta ya que la madera es completamente limpia y tiene un aprovechamiento de casi el 100% ENCINO AMERICANO Nombre Quercus SPP Científico: Familia: Foaceae Nombre Encino Americano Común: Muy duro y fuerte, fácil de tornear, vetas muy Textura: pronunciadas de fibra gruesa con gran resistencia a lo Densidad: 705 kg/m3 a 12% de humedad Dureza: 5,738 Nw Tiene poros abiertos y produce una forma de veta de gran efecto la madera aserrada, Características: algunas piezas pueden tener vetas minerales, producidas durante el crecimiento natural del árbol Aplicaciones: Trabajos generales, pisos, trabajos interiores y carpintería fina Medidas: 1.22 x 2.44, 5mm, 12mm, 15mm, 18mm Duelas Preacabadas BAMBú Piso de Bambú sólido preterminado con barniz de óxido de Aluminio, Presentan dos estructuras básicas: el prensado horizontal y el prensado vertical. Las tablas laminadas con tiras que parecen tallos de bambú Características: aplanados. Las tiras preparadas de bambú se voltean en sus bordes y se disponen con gran cuidado antes de ser prensadas en una sola capa. Y se maneja en color natural y en carbonizado Aplicaciones: PISOS CEREZO AMERICANO Nombre Prunus Serótina Científico: Textura: Peso medio, fibra cerrada fina, dura y estable. La superficie terminada tiene un brillo sedoso que s Densidad: 561 Kg/m3 a 12% de humedad Dureza: 4,226 Nw Características: Aplicaciones: En algunas ocasiones se encuentra con vetas de goma finas oscuras con grupos de nudos diminutos Trabajos generales, pisos, trabajos interiores y carpintería fina ENCINO AMERICANO Nombre Quercus SPP Científico: Familia: Foaceae Nombre Encino Americano Común: Textura: Muy duro y fuerte, fácil de tornear, vetas muy pronunciadas de fibra gruesa con gran resistencia a lo Densidad: 705 kg/m3 a 12% de humedad Dureza: 5,738 Nw Tiene poros abiertos y produce una forma de veta de gran efecto la madera aserrada, algunas piezas pueden Características: tener vetas minerales, producidas durante el crecimiento natural del árbol Aplicaciones: Trabajos generales, pisos, trabajos interiores y carpintería fina HAYA AMERICANO Nombre Haya Americano Científico: Textura: Cerrada y uniforme Densidad: 721 kg/m3 a 12% de humedad Dureza: 5,782 Nw El haya americano tiende a ser un poco más oscuro y Características: menos consistente que el haya europeo. Por lo general, esta madera tiene veta recta Aplicaciones: Trabajos generales, pisos, trabajos interiores y carpintería fina NOGAL AMERICANO Nombre Junglans Nigra Científico: Textura: La mas lujosa madera del ebanista, sin rival para lijar, tornear y pulir, al trabajar la madera se p Densidad: 609 Kg/m3 a 12% de humedad Dureza: 4,492 Nw Características: Resaltan los nudos pequeños y cerrados. La fibra es satinada y ondulada Aplicaciones: Uso en trabajos de carpintería fina Estas duelas se fabrican bajo las normas más altas de Medidas: calidad con un espesor de 3/4" Los anchos Son algunos por mencionar otros tantos. LAMBRINES Y CANCELERIA Su trabajo puede ser mecánico, así que su aplicación es variable; por ejemplo en canceles, lambrines, puertas, cimbras, mostradores, etc. Las maderas utilizadas son: *cedro: Madera sumamente fácil de emplear por que acepta un alto grado de acabado y tiene pocos nudos; muy estimada en el mercado por su olor agradable, que ayuda a repeler la polilla y otros insectos. *caoba: La reina de las maderas. Se obtiene un producto con grano finísimo que permite un acabado perfecto, y aun cuando es mas dura que el cedro, es fácil de utilizar. TIPOS DE LAMBRINES TIPOS DE CANCELERIA TRATAMIENTO YPROTECCION DE LA MADERA PROTECCIÓN DE LA MADERA. Apeo. (el tipo de corte) Desaviado. Se debe eliminar la savia mediante lavado interno de la madera, debiéndose realizar inmediatamente después del apeo porque la savia está fluida. Secado. Estabiliza la madera, evita ataques de hongos y aumenta las resistencias. Se realiza evaporando el agua superficial y pasando la del interior a la superficie y así sucesivamente. Envejecimiento artificial. Se realiza en autoclave o por electrólisis. Tratamientos superficiales. Carbonización. Pintado. Revestimiento de clavos. Tratamientos por inmersión. Se consiguen introduciendo la madera en baños de líquidos antisépticos. Tratamientos por inyección. Son más eficaces que los tratamientos por inmersión porque hacen penetrar el líquido antiséptico por los poros de la madera Protección contra el fuego. Recubrimientos superficiales: - Silicato sódico. - Fosfato amónico - LECHADA DE CAL Por impregnación: Puede ser por inyección, inmersión o pulverización de fosfato, sulfato o cloruro de amonio. UNIDADES DE MEDICIÒN En el comercio de maderas habitualmente se indican pies2 ó m2 entendiéndose en el ramo que se está refiriendo a dicha superficie en un espesor de 1". La escuadría es la dimensión de la sección transversal de la pieza: ancho y alto, medida en pulgadas, con independencia del largo de la pieza, por ejemplo: 4" x 6" es la escuadría de una viga que tiene 4" de ancho y 6" de alto y cualquier largo. Cuando la medición involucra mayor variedad de escuadrías, y en cantidades importantes, es habitual transformar todo el conjunto a m2 o pies2 (siempre de 1" de espesor. ACCESORIOS CLAVOS Un clavo es una pieza delgada de metal usada para sujetar o fijar dos o más piezas. Los clavos varían de longitud, tamaño y estilo, desde tachuelas pequeñas hasta clavos pesados. Generalmente, un clavo tiene tres partes principales: la punta, el astil o cuerpo y la cabeza. Actualmente los clavos son hechos de alambre de acero. Los diversos tipos de clavos incluyen clavos de acabado para techado, clavos para pisos, clavos para moldeado, clavos para anillados, clavos acanalado en espiral, clavos para albañilería, etc. Un clavo es constituido de una cabeza, un tallo o caña y una punta. Estos tres elementos son diferentes según el clavo. Clavo liso: Es el tipo de clavo el más corriente, su tallo es redondo y liso. Su punta puede ser diamante o biselada.. tallo cabeza punta clavo con tallo liso y punta de diamante Clavo helicoidal: Es un tipo de clavo en el cual el tallo es torcido y cuadrado. Es muy resistente al desprendimiento. Su diámetro es medido sobre las espinas. clavo helicoidal Clavo marcado: es un tipo de clavo en el cual el tallo es dentado. Es muy resistente. Así pues, se distinguen muchos tipos de clavos 1) según la forma de su tallo - los clavos lisos - los clavos anillados - los clavos helicoidales - los clavos marcados . 2) según la forma de su punta: - los clavos en punta de diamante - los clavos en punta biselada clavo con tallo liso y punta biselada Clavo anillado: Es un tipo de clavo en el cual el tallo es constituido de anillos convexos. Es muy resistente al desprendimiento. El diámetro de este clavo es medido sobre la parte lisa del tallo (diámetro antes de enrrolarlo). clavo anillado TORNILLOS, PIJAS Y PERNOS clavo marcado Los tornillos y los pernos son sujetadores con roscas externas. Hay una diferencia técnica entre un tornillo y un perno, que con frecuencia se confunde en el su uso popular. Un tornillo es un sujetador con rosca externa que, por lo general, se ensambla en un orificio roscado ciego. Un perno es un sujetador con rosca externa que se inserta a través de orificios en las partes y se asegura con una tuerca en el lado opuesto. El diseño de las cabezas de los tornillos responde, en general, a dos necesidades. Por un lado, conseguir la superficie de apoyo adecuada para la herramienta de apriete de forma tal que se pueda alcanzar la fuerza necesaria sin que la cabeza se rompa o deforme. Por otro, necesidades de seguridad implican (incluso en reglamentos oficiales de obligado cumplimiento) que ciertos dispositivos requieran herramientas especiales para la apertura, lo que exige que el tornillo (si éste es el medio elegido para asegurar el cierre) no pueda desenroscarse con un destornillador convencional, dificultándose así que personal no autorizado acceda al interior. Tipos de Tornillos: o o o o o Tornillo De Unión: Se utiliza para la unión de dos piezas y se hace a través de un agujero pasante (sin rosca) de una de ellas y roscando en la otra, como la tuerca. Tornillo Pasante: Es un tornillo que atraviesa las piezas a unir sin roscar en ninguna de ellas. Se usan para piezas de fundición o aleaciones ligeras Espárragos. Es una varilla roscada en los dos extremos sin variación de diámetro. Un extremo va roscando en la pieza mientras que el otro tiene rosca exterior, no tiene cabeza y la sujeción se logra por medio de una tuerca. Tornillo Autoroscante: Estos se usan para uniones que deban saltarse raramente, se recomienda para metales blandos o aceros de menos 50 Kg. de resistencia, en carrocerías, en mecánica fina y electrónica. Tornillo Prisionero: Es una varilla roscada por uno o dos extremos, su colocación se realiza entre la tuerca y el tornillo, taladrado previamente. PIJAS Las pijas solamente son una variante de los tornillos con la diferencia que su forma al terminar el cuerpo de el tornillo es en forma puntiaguda y de igual manera que los tornillos su cuerda tienen diferentes formas dependiendo el uso que se les de. PEGAMENTOS La cola blanca o cola de carpintero es un pegamento específico para madera, si bien, puede servirnos para pegar diversos tipos de materiales (papel, cartón, poliespán,...). No es adecuado para pegar poliestireno rígido, ya que no proporciona uniones duraderas, además su tiempo de secado es muy largo (24 horas). Su principal uso se da para pegar piezas transparentes, ya que, aunque la unión que realiza no es demasiado sólida, Existe una gran cantidad de pegamentos pero en el caso de la madera es el mas útil para la unión de estas. AGLOMERADO Los tableros aglomerados se elaboran a partir de partículas de madera adheridas entre sí por colas (proporción de partículas/cola de 9 a 1). Para su fabricación se siguen las siguientes fases: Trituración de la madera hasta obtener partículas de espesor regular de entre 0.2 y 0.4mm. Secado de forma artificial las partículas de madera obtenidas hasta que alcanzan una humedad inferior al 5%. Antes de proceder al mezclado es necesario realizar una limpieza de las partículas a fin de eliminar el polvo que pudieran tener, ya que éste es nefasto en el encolado. Mezclado de las partículas con la cola en la proporción indicada, para lo que se pulveriza la cola sobre las partículas. Las colas empleadas suelen ser resinas úricas, aunque en los aglomerados a prueba de agua se emplean resinas melamínicas o fenólicas. Hay que tener presente que uno de los inconvenientes de este tipo de tablero es su gran sensibilidad a los cambios de humedad y calor, que pueden producir variaciones de volumen o curvados en los mismos; pero el uso de colas o resinas adecuadas pueden dotarles de resistencia a dichos agentes climáticos. Formación. Es la operación más delicada y requiere de compleja maquinaria para dosificar constantemente volumen y peso, a fin de que el volumen por metro cuadrado sea proporcional al grosor del tablero. Los grosores comerciales están normalizados, siendo los más habituales los de 10, 13, 19 y 20mm. Prensado prensas de control automático por lo que respecta al control de la presión, temperatura (que oscila entre los 160 y 200ºC) y tiempo a que se ha de someter la manta de virutas y cola. Acondicionado. Es el secado final de la cola y partículas, que dura unas horas si se realiza artificialmente o unos días si es de forma natural. Canteado. Es cortar, mediante sierras circulares, el tablero a las medidas deseadas, al tiempo que se encuadran los mismos. Las dimensiones de los tableros comerciales se ajustan a una serie de valores normalizados. Lijado mediante rodillos lijadores que dan homogeneidad a las caras y calibran el grosor uniforme y definitivo.