Descargar Anexo

Anuncio

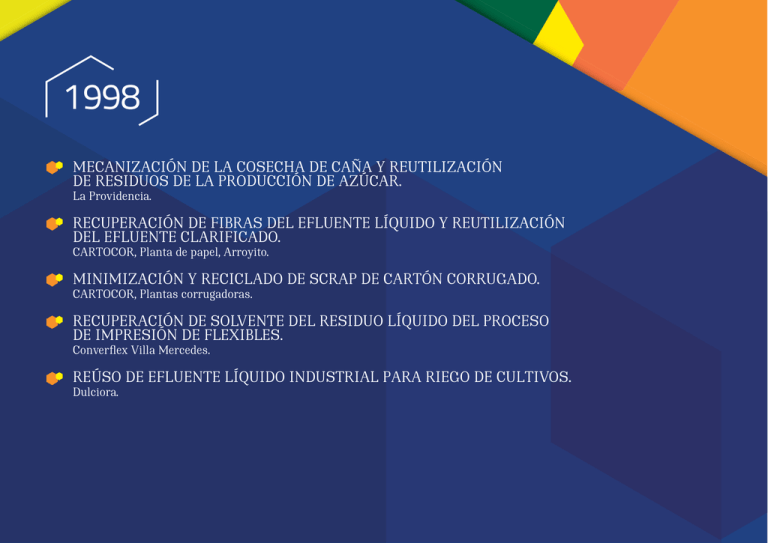

1998

MECANIZACIÓN DE LA COSECHA DE CAÑA Y REUTILIZACIÓN

DE RESIDUOS DE LA PRODUCCIÓN DE AZÚCAR.

La Providencia.

RECUPERACIÓN DE FIBRAS DEL EFLUENTE LÍQUIDO Y REUTILIZACIÓN

DEL EFLUENTE CLARIFICADO.

CARTOCOR, Planta de papel, Arroyito.

MINIMIZACIÓN Y RECICLADO DE SCRAP DE CARTÓN CORRUGADO.

CARTOCOR, Plantas corrugadoras.

RECUPERACIÓN DE SOLVENTE DEL RESIDUO LÍQUIDO DEL PROCESO

DE IMPRESIÓN DE FLEXIBLES.

Converflex Villa Mercedes.

REÚSO DE EFLUENTE LÍQUIDO INDUSTRIAL PARA RIEGO DE CULTIVOS.

Dulciora.

1998

MECANIZACIÓN DE LA COSECHA DE CAÑA

Y REUTILIZACIÓN DE RESIDUOS

DE LA PRODUCCIÓN DE AZÚCAR.

La Providencia.

MECANIZACIÓN DE LA COSECHA DE CAÑA

(SIN QUEMA DE CAÑAVERAL).

Se adquirieron máquinas cosechadoras por lo que se incrementó la

cantidad de caña cosechada mecánicamente logrando los

siguientes resultados:

• Reducción del 50% del costo de la cosecha.

• Reducción de pérdidas de azúcar por estacionamiento de caña

en el campo.

• Mejora en la organización del abastecimiento de materia prima.

• Reducción de generación de emisiones producto de la

combustión del cañaveral.

• Reducción de la erosión del suelo por pérdida de materia

orgánica y mayor conservación de la humedad.

• Reducción de aproximadamente 50% del consumo de agua

para el lavado de caña.

• Reducción de las pérdidas de azúcar debidas al lavado de la caña.

• Reducción de la cantidad de materia orgánica en el efluente

líquido industrial.

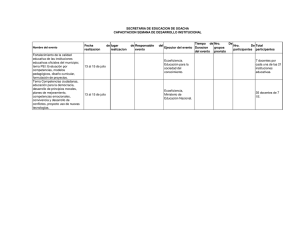

CONSUMO DE AGUA PARA EL LAVADO

DE CAÑA (M3/H).

Agua usada (m3/h)

La Providencia es un complejo agroindustrial ubicado en Río

Seco, Provincia de Tucumán, constituido por el ingenio y 2000 ha

de tierras propias usadas para el cultivo de caña. El ingenio muele

anualmente 850.000 t de caña de azúcar y extrae y procesa

90.000 t de azúcar y 40.000 t de melaza que se venden para la

elaboración de alcohol y levaduras.

Los lineamientos estratégicos del Grupo Arcor respecto al medio

ambiente destacan la importancia de la optimización de los

procesos, lo que implica aumentar la producción, hacer uso

racional de los recursos, disminuir los impactos ambientales del

proceso global y minimizar la generación de residuos. En ese

marco conceptual se analizó la posibilidad de mejoras en la

actividad agroindustrial del ingenio y los campos asociados. Los

principales aspectos sobre los que se trabajaron fueron:

800

700

600

500

400

300

200

100

0

1994

1995

1996

1997

REÚSO DE CACHAZA PARA LA FERTILIZACIÓN

DE SUELOS CULTIVADOS CON CAÑA.

La cachaza es un residuo que se obtiene en el proceso de

clarificación del jugo de caña. Se producen aproximadamente

45.000 t / año que son reutilizadas para fertilizar campos propios.

La cachaza tiene un alto contenido de materia orgánica, con una

notable incidencia en el incremento de la productividad del

cañaveral.

Producción

de caña (t/Ha)

COMPARACIÓN EN LA PRODUCCIÓN DE CAÑA

CON Y SIN CACHAZA (T/HA).

80

70

60

50

40

30

20

10

0

Testigo

Con agregado

de cachaza

Soca 1

Soca 2

Soca 3

APROVECHAMIENTO DE CENIZAS DE LA CALDERA PARA

RELLENO DE ZONAS AFECTADAS POR EROSIÓN PLUVIAL.

El residuo de la combustión del bagazo se transporta hacia las

zonas de relleno en los campos propios (cárcavas y caminos

internos).

Trabajo preparado por el equipo técnico de Arcor La Providencia,

liderado por Ing. Modesto López.

años

ecoeficiencia

1998

RECUPERACIÓN DE FIBRAS DEL EFLUENTE

LÍQUIDO Y REUTILIZACIÓN DEL EFLUENTE

CLARIFICADO.

CARTOCOR, Planta de papel, Arroyito.

Cartocor Planta de papel se dedica a la fabricación de papel a

partir de papel rezago y es una de las plantas que forman el

Complejo ARCOR ubicado en la Ciudad de Arroyito.

El papel rezago utilizado como materia prima proviene del scrap

de las Plantas de cartón propias, de material de otras empresas

del Grupo y de proveedores externos.

La fabricación de papel es un proceso que requiere grandes

volúmenes de agua (250 a 300 m3/t de papel fabricado) y que

genera un efluente líquido con alto contenido de sólidos en

suspensión, fundamentalmente fibras. Para recuperar esta

materia prima de valor y reutilizar el agua, se somete al efluente a

un tratamiento que consiste en tamizado, separación de

impurezas en equipo vibrador con placa perforada, y por último,

separación en un equipo de tratamiento físico-químico por

flotación en aire disuelto (DAF).

Se detectaron deficiencias en el tratamiento del efluente líquido

que generaba una importante pérdida de fibras y como

consecuencia un aumento de carga de materia orgánica a la

planta de tratamiento biológico del Complejo, con los elevados

costos asociados. Para superar la situación y atendiendo al

compromiso asumido por la empresa en favor del medio ambiente

se decidió implementar un plan de optimización de la

recuperación de fibras del efluente líquido y reutilización del

efluente clarificado a partir del año 1994.

Las acciones implementadas permitieron:

• Optimizar el rendimiento del equipo de separación por flotación

en aire disuelto (DAF) hasta lograr en 1997 y 1998 eficiencias

de tratamiento de 99%, partiendo de un rendimiento inicial de

75 a 80%. Ello permitió ahorrar hasta U$S 200.000 respecto a

lo que se gastaba en tratamiento.

Recuperar un 25% más de fibra (1.400 t de fibra recuperada en

1995 y 1.800 t en 1998. Ello a su vez aportó un incremento de

los beneficios económicos por ahorro de materia prima (U$S

180.000 en 1995, U$S 220.000 en 1998).

FIBRA RECUPERADA.

%

125

100

75

50

25

0

1995

1996

1997

1998

• Reducir el consumo de agua cruda, usando en su reemplazo

efluente líquido clarificado en distintas etapas del proceso de

producción de papel.

REDUCCIÓN DEL CONSUMO

DE AGUA CRUDA.

125

100

% 75

50

25

0

1994

1995

1996

1997

1998

• Reducir los costos por tratamiento biológico del efluente

clarificado excedente, debido a la disminución de caudal y

concentración de materia orgánica del efluente (expresada

como DQO).

REDUCCIÓN DEL CAUDA, DQO Y COSTO DE TRATAMIENTO

BIOLÓGICO DEL EXCEDENTE DE EFLUENTE CLARIFICADO.

100

1994

75

%

1995

50

1996

25

1997

1998

0

Caudal

Conc. DQO

Carga DQO

Costo

tratamiento

Trabajo preparado por el equipo técnico de CARTOCOR - Planta de Papel

liderado por Jorge Monteporsi.

años

ecoeficiencia

1998

MINIMIZACIÓN Y RECICLADO DE SCRAP

DE CARTÓN CORRUGADO.

CARTOCOR Plantas corrugadoras.

La empresa Cartocor está integrada por cuatro establecimientos:

tres plantas de cartón corrugado y una planta productora de

papel reciclado que las abastece.

Las operaciones industriales se iniciaron en 1976 para responder

a las necesidades de cartón de las empresas del Grupo, pero

rápidamente amplió su participación a clientes no vinculados al

grupo, satisfaciendo actualmente las demandas de envases y

cajas para exigentes mercados tanto nacionales como

internacionales.

El proceso de producción de cartón corrugado implica el armado

de la plancha de cartón pegando papel Liner y papel Onda, la

impresión, marcado y troquelado de los envases. Como resultado

del proceso se genera scrap (plancha de cartón, caja o envase de

cartón o refile o parte de bobina de papel que no pueda ser

procesado o que, siendo un producto semielaborado o

elaborado, no cumpla con las especificaciones solicitadas por el

cliente).

El scrap generado tiene un impacto importante en la estructura

de costos del negocio, por lo que es fundamental optimizar su

gestión. En CARTOCOR, esto se consiguió trabajando en dos

frentes:

ESTRATEGIA A NIVEL PLANTA:

Reducción del scrap generado aplicando las siguientes

acciones:

• Capacitación / concientización de operadores.

• Seguimiento de los mecanismos de control, evaluación y

medición de scrap.

• Optimización de la programación.

• Seguimiento de las fallas de mantenimiento.

• Seguimiento proveedores de papel.

• Evaluación adecuada de nuevos papeles.

• Modificación de procesos existentes.

Considerando el año 1996 como punto de partida, en 1997 se

logró reducir en un 4% la generación de scrap, lo que significó un

beneficio económico de U$S 130.000. Se estima que en 1998 la

generación de scrap será 8% menor que en 1996.

ESTRATEGIA A NIVEL NEGOCIO CONSOLIDADO:

Reúso de scrap de proceso de cartón corrugado para

fabricación de papel, lo que implica usar un material que es

residuo en reemplazo de fibra virgen de origen vegetal.

El uso de fibras recicladas tiene importantísimos beneficios

ambientales:

• Menor deforestación.

• Ahorro de energía en la producción ya que se eliminan

procesos químicos para transformar la madera.

• Eliminación de la contaminación ambiental con efluente

generado en los procesos de obtención de pastas celulósicas

a partir de la madera.

Trabajo preparado por el equipo técnico de CARTOCOR S.A.

liderado por Ing. Juan Alfonso.

años

ecoeficiencia

1998

RECUPERACIÓN DE SOLVENTE DEL RESIDUO

LÍQUIDO DEL PROCESO DE IMPRESIÓN

DE FLEXIBLES.

Converflex Villa Mercedes.

CONVERFLEX S.A. es una empresa del Grupo Arcor dedicada

a la impresión y laminación de films para envases flexibles para los

distintos productos alimenticios que elabora el Grupo.

Juntamente con otras tres empresas forma parte del Complejo

ARCOR Villa Mercedes, ubicado en el parque industrial de la

Ciudad de Villa Mercedes, Provincia de San Luis.

La impresión de films y envases flexibles se realiza mediante el

sistema de huecograbado en cilindros impresores. En el proceso

se utiliza solvente como constituyente de tintas de impresión y

para la limpieza de cilindros y equipos de impresión.

En la planta se consumen anualmente 480 t de tintas, 900 t de

solvente nuevo (600 t de acetato de etilo y 300 t de alcohol etílico)

y 150 t de solvente reciclado.

Como resultado del proceso de impresión se genera un residuo

líquido que consiste fundamentalmente en restos de tintas

inutilizables y restos del solvente empleado en lavado de cilindros

y demás equipos de impresión y laminación.

En función del Compromiso ARCOR con el Medio Ambiente, se

decidió implementar una estrategia para recuperar una mayor

cantidad de solvente a partir del residuo líquido, con el consiguiente

ahorro en insumos. Para ello se adecuó un destilador existente para

tratar la totalidad del residuo líquido propio y también el de las otras

dos plantas de conversión del Grupo: FLEXIPRIN de Recreo, Pcia.

de Catamarca y ARCOR - Villa de Totoral, Pcia. de Córdoba, que

envían aprox. 12 t/año, y 60 t/año, respectivamente.

Como resultado de la destilación del residuo líquido se recupera

un significativo volumen de solvente (70 % del líquido ingresado).

La cola de destilación, una fracción no recuperable por su alto

contenido en sólidos, que en un comienzo se enviaba a incinerar,

se utiliza como combustible alternativo para generar energía

térmica, en una cementera.

En el año 1997 se logró un beneficio económico por recuperación

de solvente de U$S 100.000.

Los beneficios ambientales del trabajo realizado son:

• Se hace uso racional del solvente, un recurso de particular

interés por tratarse de un derivado del petróleo.

• Se agrega valor a un material anteriormente considerado un

residuo, convirtiéndolo nuevamente en insumo, lo que permite

un importante ahorro.

• Se minimizan posibles impactos ambientales adversos

relacionados con la manipulación y tratamiento del residuo

líquido, que ahora no sale del establecimiento.

• Se contribuye a reducir el uso de combustibles naturales, al

proveer a la empresa cementera una fuente alternativa de

energía.

Trabajo preparado por el equipo técnico de CONVERFLEX S.A.

liderado por José Luis Foresi.

años

ecoeficiencia

1998

REÚSO DE EFLUENTE LÍQUIDO INDUSTRIAL

PARA RIEGO DE CULTIVOS.

Dulciora.

DULCIORA S.A es una empresa dedicada a la elaboración de

dulces y mermeladas, instalada en el Complejo que ARCOR

posee en el parque industrial de la ciudad de Villa Mercedes,

Provincia de San Luis.

El efluente líquido generado en el proceso productivo es de aprox.

60 m3/h y está constituido fundamentalmente por agua, partículas

sólidas de batata y de frutas en suspensión y azúcares disueltos.

El efluente líquido industrial recibe un tratamiento primario

consistente en separación secuencial de sólidos en reja

automática, tamiz parabólico y un tratamiento físico químico para

la separación de sólidos finos en equipo de flotación por aire

disuelto.

El efluente tratado se envía a un campo vecino para riego de

cultivos, cubriendo el 40 % de la demanda de agua de las

plantaciones de maíz, alfalfa y frutales que cubren una superficie

aprox. de 300 ha. El efluente también aporta nutrientes tales como

Nitrógeno, Fósforo, Potasio y otros que fertilizan el suelo, y materia

orgánica fibrosa que mejora la textura del mismo. Esta práctica

está siendo evaluada en un estudio experimental sobre la

sostenibilidad del riego de cultivos con efluente líquido industrial

realizado con la asistencia técnica del INTA Estación Experimental

San Luis.

Trabajo preparado por el equipo técnico de DULCIORA S.A.

liderado por José Luis Foresi.

años

ecoeficiencia

1999

REDUCCIÓN DE CONSUMO DE AGUA.

Complejo industrial ARCOR Arroyito, Córdoba.

1999

REDUCCIÓN DE CONSUMO DE AGUA.

Complejo industrial ARCOR Arroyito, Córdoba.

El Complejo Industrial ARCOR-Arroyito, instalado en la ciudad de

Arroyito, provincia de Córdoba, está constituido por siete

unidades productivas: planta de caramelos duros y duros

rellenos; planta de caramelos blandos de leche y colados; planta

de turrón con oblea; planta de chicles; planta de molienda

húmeda; planta de sabores para la industria de la alimentación;

planta de papel reciclado a partir de recortes y planta de cartón

corrugado. Cuenta también con una Central Termoeléctrica, las

áreas de Servicios Centrales y el área de logística, encargada de

la distribución y comercialización de productos.

La reducción de los niveles de consumo de agua en los distintos

procesos fue desde 1994, y aún en la actualidad, una

permanente preocupación de todos los sectores que conforman

el Complejo Industrial. Las acciones más relevantes llevadas a

cabo para reducir el consumo de agua son:

CAPACITACIÓN / CONCIENTIZACIÓN DE OPERADORES.

Orientada a los cambios de conductas, se trabajó en:

• Concientizar a todo el personal de la importancia del agua

como recurso.

• Controlar la cantidad de agua utilizada en los procesos de

fabricación y en la limpieza de equipos e instalaciones,

estableciendo instrucciones de trabajo.

CAMBIO DEL SISTEMA DE FILTRACIÓN DE JARABE.

El proceso de elaboración de jarabes incluye una etapa de

filtrado que se realizaba con equipos que requerían entre cinco y

ocho operaciones de limpieza por día, consumiendo gran

cantidad de agua y pérdida de 2 t/día de jarabe que eran

descargados a la corriente de efluente industrial.

En el año 1995, se realizó el cambio de dichos filtros por otros de

placas verticales autolimpiantes, disminuyendo el consumo de

agua en aproximadamente 175 m3 / día. A su vez se recupera el

jarabe que era enviado junto con el efluente.

REEMPLAZO DEL CONDENSADOR DE VAHOS EN EQUIPO

EVAPORADOR DE LECHE.

Para la producción de golosinas se utiliza leche condensada

elaborada en la planta de caramelos blandos. Con el objetivo de

reducir el consumo de agua cruda, en 1997 se instaló un nuevo

condensador de intercambio por superficie conjuntamente con

torres de enfriamiento, conformando un sistema de circuito

cerrado. De esta manera se dejaron de extraer 60 m3/h de agua

que anteriormente, al no ser reciclados, eran vertidos al efluente.

REDUCCIÓN DE CONSUMO DE AGUA

EN PRODUCCIÓN DE GOLOSINAS.

100

90

80

70

60

% 50

40

30

20

10

0

1994

1995

1996

1997

1998

MODIFICACIÓN DEL SISTEMA DE ENFRIAMIENTO DE

MESAS ENFRIADORAS.

A fin de reducir el caudal de agua utilizado en las mesas

destinadas al enfriamiento de la masa del caramelo de leche se

instalaron diversas placas orificios en los sistemas de

enfriamiento incrementando los saltos térmicos de intercambio

calórico y reduciendo, en consecuencia, el caudal de agua

necesaria de 22 m3/h a 8 m3/h.

REEMPLAZO DEL EQUIPO PARA EL FILTRADO DE AGUA.

El agua de pozo era tratada utilizando filtros de arena rápido los

que consumían una parte importante del agua tratada para su

limpieza. En 1997 los filtros originales fueron reemplazados por

equipos para filtrado de agua de última generación, que

permitieron la eliminación de los rebalses y la reducción de la

cantidad de agua consumida para autolimpieza en 30 m3/día;

además se aumentó la capacidad de tratamiento de agua

filtrada de 200 m3/h a 240 m3/h.

CAMBIO DE PROCEDIMIENTO DE RETROLAVADO EN LOS

EQUIPOS DE INTERCAMBIO IÓNICO DE PLANTA DE

TRATAMIENTO DE AGUA.

El tratamiento del agua de la caldera exigía retrolavados,

utilizando 160 m3 de agua cada vez. Se disminuyó la frecuencia

de retrolavado de algunas de las columnas, con el consecuente

ahorro de 40 m3 de agua por ciclo manteniendo la calidad

requerida.

RECUPERACIÓN DE CONDENSADO.

Con el objetivo de recuperar la mayor cantidad posible de

condensado y en consecuencia, lograr un ahorro de agua tratada

se realizaron acciones para mejorar la calidad en el retorno de

condensado, lo que permitió aumentar la cantidad del

recuperado en un 38% del valor inicial, en el término de dos años.

RECUPERACIÓN DE RETORNO

DE CONDENSADO DE VAPOR.

%

40

35

30

25

20

15

10

5

0

1997

1998

1999

AUTOMATIZACIÓN DEL SISTEMA DE EXTRACCIÓN DE AGUA.

Con la automatización del sistema de bombeo se garantizó la

extracción de agua de pozo de manera eficiente, evitando la

explotación innecesaria, el uso ineficiente de energía y el

consecuente costo de operación.

REUTILIZACIÓN DE EFLUENTE CLARIFICADO PARA LA

PRODUCCIÓN DE PAPEL.

La fabricación de papel es un proceso que requiere grandes

volúmenes de agua. Para minimizar esta situación se realizaron

trabajos sobre el tratamiento de efluente que permitieron obtener

un efluente líquido con una calidad tal, que posibilita su

reutilización en algunos puntos del proceso reduciendo el

consumo de agua cruda de 350 m3/h a 100 m3/h.

REDUCCIÓN DEL CONSUMO DE AGUA

CRUDA EN PRODUCCIÓN DE PAPEL.

100

90

80

70

60

% 50

40

30

20

10

0

1994

1995

1996

1997

1998

OTRAS ACCIONES.

Utilización de picos de corte en las mangueras de agua de

limpieza; control del funcionamiento de sistemas de nivel;

reducción de mangueras para limpieza con agua; instalación de

caudalímetros en pozos; control de pérdidas de agua y vapor;

eliminación de pérdidas de agua en sello de bombas.

Las acciones realizadas implicaron una inversión de U$S

765.000 y con ellas se logró:

• Hacer uso racional y sustentable del recurso agua

aumentando el 15% de la producción, con un consumo dos

veces menor al valor inicial.

REDUCCIÓN DE CONSUMO

DE ENERGÍA PARA BOMBEO.

100

90

80

70

60

50

% 40

30

20

10

0

1984 - 94

1994

1995

1996

1997

1998

1999

• Recuperar 1.800 t de fibra como insumo para la producción

de papel y 5 t de jarabe de maíz que antiguamente eran

eliminados en el efluente.

REDUCCIÓN DE CONSUMO DE AGUA.

{

100

90

80

70

60

50

% 40

30

20

10

0

1984 - 94

1994

1995

1996

1997

1998

1999

• Reducir el consumo de energía necesaria para la explotación

de los pozos, disponiendo de ella para otro uso.

Asegurar el tratamiento de la totalidad del efluente

generado, debido a la disminución de caudal y la carga.

BENEFICIOS ECONÓMICOS.

Considerando solamente los beneficios relacionados a la

extracción de agua y la energía para tratamiento de efluente

líquido, a valores actuales, el ahorro anual es:

BENEFICIOS ANUALES.

En U$S

• Ahorro por consumo de energía para extracción de agua

108.000

de pozos.

• Reducción de costos por canon para extracción del recurso. 19.240

• Ahorro por consumo de energía utilizada para tratamiento de 23.000

volumen del efluente líquido.

150.240

Total

Este trabajo fue publicado en ¨América Latina en el camino de la

Ecoeficiencia¨; Oscar Vicente, Eugenio Clariondo Reyes; 1998,

Instituto Tecnológico y de Estudios Superiores de Monterrey y el

Consejo Interamericano de Desarrollo Sostenible de América

Latina.

Trabajo realizado por el equipo conformado por Raúl Brunotto, Oscar Fachinetti, Walter Morales,

Roberto Ramírez, con la colaboración de Jorge Monteporsi, y Rolando Ciancaglini.

años

ecoeficiencia

2000

REDUCCIÓN DEL CONSUMO DE VAPOR Y GENERACIÓN DE RESIDUOS

EN PLANTA CARAMELOS DUROS.

Caramelos duros Arroyito.

REDUCCIÓN DEL SCRAP DE ALUMINIO EN METALIZACIÓN DE FILMS Y

DISMINUCIÓN DE SCRAP DE ADHESIVO UTILIZADO EN PROCESO DE LAMINACIÓN.

Converflex, Villa del Totoral.

PROYECTOS AMBIENTALES COMUNITARIOS.

Arroyito.

2000

REDUCCIÓN DEL CONSUMO DE VAPOR Y GENERACIÓN

DE RESIDUOS EN PLANTA CARAMELOS DUROS.

Caramelos Duros Arroyito.

La Planta de Caramelos Duros es una de las fábricas que

constituyen el Complejo Industrial que ARCOR posee en la

Ciudad de Arroyito, Provincia de Córdoba.

La Planta, que utiliza los servicios brindados por Servicios

Centrales del Complejo Arroyito, recibía permanentes reclamos

de esa área de servicio por la contaminación detectada en el

agua de condensado; esta situación representaba claramente un

uso ineficiente de los recursos agua y energía, ya que cuando se

planteaban estas situaciones debía derivarse todo el condensado

a la corriente de efluente líquido para su tratamiento.

Un análisis minucioso de la situación evidenció la presencia de

problemas de pérdidas y roturas en el sistema de abastecimiento

de vapor, lo que generó un plan de modificación de las

instalaciones aplicando los principios: uso de materiales más

resistentes; geometría e instalación adecuada para el fácil

mantenimiento predictivo y preventivo; posibilidad de control de

desvíos.

Se realizaron las siguientes acciones:

• Se revisaron y reacondicionaron válvulas, caños, trampas de

vapor y aislaciones.

• Se reemplazaron todas las serpentinas.

• Se modificó el sistema de provisión de vapor a los

cocinadores de las tres líneas.

• Se identificaron y acondicionaron puntos de muestreos para

el control de la calidad del vapor, que permiten diferenciar

rápidamente cual es el equipo que tiene problemas.

• Se cambió la bomba de retorno de condensado por una de

mayor caudal y menor presión.

• Se instaló una alarma lumínica en el interior de la planta para la

detección de problemas en el sistema de retorno de condensado.

Las modificaciones en las instalaciones se realizaron inicialmente

en una línea y luego se extendieron a las restantes, en un período

de aproximadamente 3 meses. El monto total invertido fue de

$ 18.450.

La tarea realizada tuvo un efecto directo y fácilmente

cuantificable sobre la cantidad de vapor de agua utilizado y sobre

la generación de restos.

REDUCCIÓN DE CONSUMO DE VAPOR.

Ene 98 a

Abr 99.

• Consumo total de vapor

(Kg vapor/Kg producto/mes; valores

promedio).

• Reducción del consumo de vapor.

1,78

Ago 99 a

May 00

0,68

61,8%

RECUPERACIÓN DEL 100% DEL CONDENSADO.

GENERACIÓN DE RESTOS DE PRODUCCIÓN.

Ene 98 a

Abr 99.

• Cantidad de restos

(Porcentaje de producción; valores promedio).

3,36

• Reducción generación de restos de

producción.

Ago 99 a

May 00

2,49

26%

Otros beneficios ambientales no cuantificados son los del

consumo de agua de pozo, la eliminación de la corriente de

efluente líquido del condensado contaminado y la consecuente

reducción de cantidad de efluente generado, la disminución de la

frecuencia de lavado de moldes, con la consecuente disminución

de la generación de efluente líquido, la recuperación de energía

térmica remanente en el condensado.

Valorando únicamente el consumo de vapor en exceso y el costo

de transformación del material que se desechaba como restos, el

beneficio económico anual obtenido es el siguiente:

• Ahorro por reducción del consumo de vapor.

• Ahorro por reducción en la generación de restos.

Total

$149.600

$59.300

$208.900

Trabajo realizado por el equipo técnico de la Planta de Caramelos Duros del Complejo ARCOR

Arroyito, liderado por Bruno Curvino.

años

ecoeficiencia

2000

REDUCCIÓN DEL SCRAP DE ALUMINIO EN METALIZACIÓN

DE FILMS Y DISMINUCIÓN DE SCRAP DE ADHESIVO

UTILIZADO EN PROCESO DE LAMINACIÓN.

Converflex Villa del Totoral.

La Planta de conversión instalada en la localidad de Villa del

Totoral, Córdoba, se dedica a la impresión y laminación de films

para envases flexibles utilizados en los distintos productos

alimenticios que elabora el Grupo Arcor.

La conversión se realiza sobre films de PVC y BOPP como

sustratos, aplicando los tratamientos: Laqueado, Laminación,

Impresión, Metalizado y Corte.

Alineándose con las políticas ambientales del Grupo y aplicando

su principio de aprovechamiento máximo de las materias primas

y reducción de los residuos generados, se propicia la mejora

continua a fin de reducir en cantidad los distintos tipos de scrap

generados. Los siguientes trabajos son ejemplo de ello:

REDUCCIÓN DEL SCRAP DE ALUMINIO EN METALIZACIÓN

DE FILMS.

El proceso de metalización se realiza en un equipo en el que se

evapora el aluminio proveniente de un rollo de hilo de aluminio.

Este material tiene una incidencia económica importante

representando el 13% del costo variable de elaboración. El

14,6% del aluminio adquirido se perdía como scrap, por uso de

material defectuoso y por problemas de operación.

Las acciones aplicadas para superar la situación problemática

permitieron reducir la generación de scrap al 5,7%, disminuyendo

a 0,3% el originado por material defectuoso y a 4,3,% el originado

en operaciones, con un beneficio económico de casi $ 10.000

al año.

CONSUMO VS. SCRAP DE ALUMINIO

AÑO 1997.

Generación

Scrap

(Kg/ año)

87%

13%

CONSUMO VS. SCRAP DE ALUMINIO

AÑO 1998.

Consumo

aluminio

(Kg/ año) Generación

Scrap

(Kg/ año)

95%

5%

Consumo

aluminio

(Kg/ año)

BENEFICIOS ANUALES.

En $

• Modificación de los ejes de las matrices e implementación

del sistema de control visual.

• Ahorro por eliminación de material defectuoso.

• Ahorro de aluminio por mejoras en la operación.

Total

-270

648

9178

9.826

Trabajo realizado por grupo de mejora conformado por Carlos Casas, Carlos Cena,

Martín Cena, Manuel Cejas y Guillermo Londero, liderado por Jorge Ruz .

DISMINUCIÓN DE SCRAP DE ADHESIVO UTILIZADO EN

PROCESO DE LAMINACIÓN.

El adhesivo es un insumo de gran consumo e importancia en la

industria de la conversión, con un consumo anual de 50.000 kg.

Se trata de productos químicos de reacción catalizada que se

deterioran con el transcurso del tiempo; una vez preparada la

solución, el adhesivo que no es utilizado en un tiempo máximo de

48 horas colapsa por completo y debe ser descartado como

residuo peligroso (envío a termodestrucción).

CANTIDAD DE SCRAP DE ADHESIVO

C/ 100 KG

ENE´97 - AGOS´97.

CANTIDAD DE SCRAP DE ADHESIVO

C/ 100 KG

SEPT´97 - MAR´98.

Consumo

87%

Scrap

generado

13%

95%

Scrap

generado

Se realizaron ajustes de programación y ajustes en la preparación

de adhesivos con los que se logró la recuperación de 4000 kg

anuales de adhesivo (8 kg cada 100 kg consumidos) y una

reducción de la cantidad de scrap para termodestrucción en un

48%.

Durante el año 1999 se continuó el trabajo reduciendo a tres los

productos comerciales utilizados, con el beneficio asociado que

dos de ellos poseían el mismo tipo de resina. Esto implicó tener

menor variedad de soluciones de adhesivos preparadas y por ende

menor posibilidad de generación de scrap.

Como resultado de esta gestión se redujo la cantidad de scrap

generado en un 38 % en relación a los valores ya obtenidos. La

reducción total desde febrero del 97 a la fecha es de 10 kg: de

cada 100 kg de adhesivo consumido se derrochan sólo 3 kg, con

un beneficio económico de $ 19.000 al año.

BENEFICIOS ANUALES SOBRE

UN CONSUMO DE 50.000 KG.

• Reemplazo de contenedores para preparación.

• Ahorro por optimización de uso de materia prima.

• Ahorro por disminución del costo de destrucción de scrap.

Total

En $

-264

16.000

3.560

19.296

Consumo

5%

Trabajo realizado por grupo de mejora conformado por Adrián González, David Quinteros,

Miguel Gutiérrez, Jorge Amaya, Leonardo Sánchez, Ignacio Gaitán

y José Majul, liderados por Luis Pizzol.

años

ecoeficiencia

2000

PROYECTOS AMBIENTALES COMUNITARIOS.

Arroyito.

• 1° Censo Forestal Año 1998.

• Plan Forestal Años 1998 / 1999 / 2000

• Campañas de Educación Ambiental: “Sistemas de Gestión

Ambiental”.

• Proyecto AR-LIM (ARROYITO LIMPIO). Tratamiento integral

de Residuos Sólidos Urbanos Año 1999.

• Proyecto de Ce.T.Re.F.S (Centro de Tutoría y Refugio de

Fauna Silvestre).

• Campaña de Educación Ambiental: “Optimización del Uso

del Agua”.

• Campaña de Educación Ambiental: “Reduzcamos el Consumo

de Energía Eléctrica”.

• 2° Censo Forestal Año 2000.

Como resultado de estas actividades podemos manifestar que

en las localidades de Arroyito, Tránsito, La Curva. El Fuertecito y

Las Lomas, existe hoy una actitud diferente respecto al

ambiente; hay mucha gente comprometida y atenta hacia el

cuidado del ambiente y sus recursos. La comunidad hoy dispone

de información que le permite no sólo respetar al ambiente sino

realizar tareas concretas en beneficio del mismo y en su propio

beneficio.

CENSO FORESTAL.

Cantidad

A partir del año 1998 se están llevando a cabo en la Ciudad de

Arroyito Provincia de Córdoba, algunos proyectos ambientales

comunitarios dirigidos y auspiciados por Directivos del Grupo

ARCOR y con la participación de distintos entes públicos, entre

los que se puede destacar:

4.000

3.500

3.000

2.500

2.000

1.500

1.000

500

0

1998

2000

Árboles

en vereda

Árboles

en patio

Árboles en

Árboles al 5 de

espacios verdes Junio de 2000

Total

PROYECTO AR-LIM: TRATAMIENTO INTEGRAL DE

RESIDUOS SÓLIDOS URBANOS.

OPTIMIZACIÓN DEL USO DEL AGUA.

CENTRO DE TUTORÍA Y REFUGIO

DE FAUNA SILVESTRE.

Primera etapa:

1.Colocación de

comederos.

2. Reforestación.

Segunda etapa:

1.Construcción de

recintos para

rehabilitación y

cuarentena.

Tercera etapa:

1.Continuar

etapas 1 y 2.

2. Divulgación y

educación.

DATOS CONSUMOS DE AGUA

PROMEDIO POR HABITANTE.

Cantidad de litros

por habitante por hora

PROYECTO CE.T.RE.F.S.

14

12

13,15

12,84

10

9,05

8

1998

10,5

8,17

8,77

8,99 7,88

2000

8,4

7,79

6

Lineal

(Año 2000)

4

2

0

1

2

3

4

5

2. Realización de

cerco perimetral.

5% Reduc.

Logro 9%

• Beneficio diario.

12 l

21,6l

• Beneficio mensual / hab.

360 l

648 l

• Beneficio grupo familiar mensual (4 personas).

1.440 l

2.592 l

• Beneficio grupo familiar anual.

17.280 l

31.104l

• Beneficio mensual de la comunidad.

7.560.000 l 13.608.000 l

• Beneficio anual de comunidad.

90.720.000 l 163.296.000 l

• Beneficio diario.

• Beneficio mensual / hab.

• Beneficio grupo familiar mensual (4 personas).

• Beneficio grupo familiar anual.

• Beneficio mensual de la comunidad.

• Beneficio anual de comunidad.

5% Reduc.

Logro 9%

$0,002

$0,06

$0,24

$2,88

$1.260

$15.120

$0,0036

$0,108

$0,432

$5,184

$2.268

$27.216

REDUZCAMOS EL CONSUMO DE ENERGÍA ELÉCTRICA.

• Beneficio diario.

• Beneficio mensual / hab.

• Beneficio grupo familiar mensual (4 personas).

• Beneficio grupo familiar anual.

• Beneficio mensual de la comunidad.

• Beneficio anual de comunidad.

5% Reduc.

Logro 11,58%

0,0875 kW

2,62 kW

10,5 kW

126 kW

55.020 kW

660.240 kW

0,2027 kW

6,081 kW

24,324 kW

292 kW

127.701 kW

1.532.412 kW

5% Reduc. Logro 11,58%

• Beneficio diario.

• Beneficio mensual / hab.

• Beneficio grupo familiar mensual (4 personas).

• Beneficio grupo familiar anual.

• Beneficio mensual de la comunidad.

• Beneficio anual de comunidad.

$0,020

$0,60

$2,40

$28,80

$12.600

$151.200

$0,046

$1,38

$5,52

$66,24

$28.980

$347.760

Trabajo realizado por personal de ARCOR Arroyito y distintos entes públicos,

liderado por Hugo Lafaye (Director del Grupo ARCOR).

años

ecoeficiencia

2001

REUTILIZACIÓN DE RESTOS DE CARAMELO DURO.

Estirenos S.A., San Luis.

RACIONALIZACIÓN DEL CONSUMO DE AGUA.

Complejo industrial ARCOR – SAN PEDRO, Buenos Aires.

RESIDUOS INDUSTRIALES.

Complejo industrial Bragança Paulista.

REPROCESO EN LA LÍNEA DE ALFAJORES.

CARLISA.

MEJORAS EN CALDERA.

Complejo industrial ARCOR Villa Mercedes, San Luis.

2001

REUTILIZACIÓN DE RESTOS

DE CARAMELO DURO.

Estirenos S.A., San Luis.

Estirenos es un complejo ubicado en el Parque industrial Norte de

la Ciudad de San Luis, constituido por cuatro plantas en las que

se fabrican chocolates, chicles y caramelos.

La producción de caramelo duro genera alrededor de un 10 % de

restos constituidos por:

• Producto semielaborado, producto elaborado sin envolver y

envuelto que por algún motivo no cumple con los estándares

de calidad establecidos.

• Material obtenido en la limpieza de equipos e instalaciones.

• Producto próximo a la fecha de consumo preferencial.

PROCESO DE CARAMELO DURO.

90%

Producto

9,7%

4 a 8%

0,3%

Reproceso

Limpieza

1,7 a 5,7%

0,3%

Una fracción variable de estos restos se reprocesan y los

restantes deben ser gestionados como residuos.

La política de control y reducción en origen propiciada a nivel del

grupo empresario, los costos que demandaba la disposición final

del producto no apto y los riesgos sanitarios y legales asociados

a esta práctica, motivaron la búsqueda de alternativas para la

minimización de los restos.

Se aplicaron medidas para el reúso de los restos en la actividad

apícola y para la elaboración de fondant.

Estas acciones permitieron la reutilización del 98% de los restos

de caramelo reduciendo prácticamente a cero la disposición en

enterramiento sanitario y con ello el costo ambiental y económico

que implica. Además, el 8% de los restos de caramelo es

agregado en la fórmula del fondant, con una reducción del 30%

del costo de materia prima de este semielaborado.

Decomiso

2 a 5,7%

Relleno Sanitario

Situación Año 1999.

PROCESO DE CARAMELO DURO.

90%

9,7%

Producto

6,8%

0,3%

Reproceso

0,8%

Fondant

Limpieza

2,1%

Decomiso

2,08%

Apicultura

0,3%

0,2%

Relleno Sanitario

Situación Año 2000 - 2001.

Trabajo realizado por personal de planta Estirenos

liderado por Victor Galetti y Ricardo Baigorria

años

ecoeficiencia

2001

RACIONALIZACIÓN DEL CONSUMO DE AGUA.

Complejo industrial ARCOR – SAN PEDRO, Buenos Aires.

El Complejo Industrial ARCOR San Pedro está constituido por

cuatro unidades productivas: Planta de Molienda seca de Maíz,

Destilería de Alcohol, Extracción y Refinería de Aceite de Maíz y

Planta de Extrudados.

Se inicia un trabajo específico orientado a la búsqueda de

oportunidades de reducción de consumo de agua, canalizado a

través de la conformación de un grupo de Mejora Continua. Se

definió como objetivo reducir a 250m3/h el agua extraída, para lo

que se desarrollaron las siguientes actividades:

• Instalación de caudalímetros.

• Identificación de puntos de consumo y oportunidades de mejora.

• Concientización para el uso racional del agua.

• Modificaciones en instalaciones en Planta de Alcohol:

Recuperación de 174.400 l/h de agua apta para otras

operaciones.

• Reemplazo de sellos de las bombas de vinaza concentrada.

• Reutilización de agua proveniente de Planta Extracción de Aceite:

se reutilizaron 30.000 l/h de agua extraída de red proveniente de

los condensadores de hexano de la Planta de Extracción de

Aceite, incorporándola a la caldera.

Con una inversión de $ 300.000 se logró disminuir la cantidad de

agua extraída de pozos en un 40%; reducir el consumo de energía

necesaria para la explotación de los pozos en un 22%; mejorar la

imagen frente a la comunidad y los organismos de control.

560

400

300

m3 /h

En el año 1999 el consumo de agua utilizada por el

establecimiento fue evaluado como el Impacto Ambiental de

mayor significancia (agua proveniente de cinco pozos, con un

consumo equivalente a la mitad del demandado por la ciudad de

San Pedro).

340

250

antes

Jun - Dic Feb - May Jun - Jul

2000

2001

2001

Obj.

En el período de Junio a Julio se registró un aumento en el

consumo debido a que se efectuaron modificaciones en el

Proceso en la Planta de Alcohol a causa de un aumento en

la Producción.

Trabajo realizado por el Grupo 31, de Mejora Continua, conformado por Gustavo Bertola, Alberto

Davincenzi, Eliseo Marini, Roberto Ronte y Carlos Cabrera, liderado por Valentín Doti.

años

ecoeficiencia

2001

RESIDUOS INDUSTRIALES.

Complejo industrial Bragança Paulista.

ARCOR Bragança Paulista es el último complejo construido por

el Grupo ARCOR y está ubicado en la ciudad de Bragança

Paulista, a 80 Km de San Pablo, Brasil.

Desde el inicio de sus actividades industriales en Brasil, el grupo

ARCOR, extendió su política ambiental corporativa. Uno de sus

objetivos fué la minimización de generación de residuos y la

maximización de las cadenas de reciclaje y reúso de los mismos.

Con el objetivo de disminuir los residuos sólidos, se inició una

serie de acciones para el reúso o retorno al ciclo de vida de los

envases y embalajes de los productos y materias primas

utilizadas en los distintos procesos, y el reciclaje y manufactura

de subproductos.

A tal fin, trabajó en Capacitación y Sensibilización del personal de

la planta para lograr la separación en origen de los residuos; con

proveedores de bienes y materias primas para reducir la

cantidad de residuos generados por descarte de envases y

embalajes, y con productores para volver al ciclo la materia prima

posible de obtener de los residuos.

PORCENTAJE DE RESIDUOS GENERADOS

EN FUNCIÓN DE LA PRODUCCIÓN.

%

16

14

12

10

8

6

4

2

0

1999

2000

2001

Estas acciones permitieron reducir la generación de residuos en

46 % en 2000 y un 50% en 2001, ambos respecto al año 1999.

El 98% de los residuos son reutilizados, reduciendo la

disposición en enterramiento sanitario y contribuyendo, por

ende, a la preservación de áreas naturales.

RESIDUOS GENERADOS / RECICLADOS (%).

100

88

93

98

Residuos

generados.

75

%

Residuos

reciclados - reusados

50

25

0

1999

2000

2001

• Los beneficios económicos provenientes de las ventas de

residuos son utilizados para financiar la construcción de las

instalaciones y la compra de los elementos necesarios para

selección y disposición transitoria adecuada de los residuos.

Trabajo realizado por personal de planta Bragança Paulista,

liderado por Luiz Carlos Lima de Souza.

años

ecoeficiencia

2001

REPROCESO EN LA LÍNEA DE ALFAJORES.

CARLISA.

Carlisa es una de las plantas instaladas en el Complejo Industrial

ARCOR Recreo, Catamarca, en la que se elaboran productos

con harina: alfajores, pan dulce y grisines.

En sus cinco líneas de producción se generan normalmente un

2% de productos semielaborados no aptos del total de la

producción. Se analizó la posibilidad de recuperar la materia

prima de los productos fuera de especificaciones, se ensayó una

formulación específica que permitió su reprocesamiento y

posterior incorporación al producto, en la elaboración de la tapa

del alfajor.

Con estas acciones, se aumentó el porcentaje de reproceso de

residuos sobre el total de residuos generados, con la

consecuente disminución de material a disponer en un

enterramiento y se redujo a cero el desecho de semielaborado

fuera de especificaciones, con una disminución en la pérdida de

beneficio en la línea de alfajor del 8%.

AÑO 1999.

El tratamiento

del producto

semielaborado fuera

de especificaciones

representaba una

pérdida de $50.700,

al disponerlo como

residuo.

AÑO 2000 A LA

ACTUALIDAD.

El producto

semielaborado fuera

de especificaciones

es incorporado al

proceso como

materia prima en

proporción 1:8.

INPUT

Agua

OUTPUT

Elaboración

producto

Materia

prima

100%

Disposición

final

INPUT

Materia

prima

87,5%

Producto

terminado

98%

Producto

fuera de

especificaciones 2%

OUTPUT

Elaboración

producto

12,5%

Reproceso

Producto

terminado

100%

Producto

fuera de

especificaciones 2%

Agua

Trabajo realizado por personal de planta Carlisa

liderado por Ricardo Scaraffía.

años

ecoeficiencia

2001

MEJORAS EN CALDERA.

Complejo industrial ARCOR Villa Mercedes, San Luis.

El Complejo ARCOR Villa Mercedes está constituido por 4

unidades productivas (Dulciora, en la que se elaboran dulces y

mermeladas, Metalbox, fábrica de envases de hojalata;

Productos Naturales, fábrica de esencias naturales y artificiales;

y Converflex, dedicada a la impresión; laminación y parafinado

de films), un centro de distribución, un área de servicios y un área

administrativa.

El área de servicios tiene a su cargo la provisión de vapor para

los procesos de las distintas plantas para lo que dispone de dos

calderas.

Se detectaron problemas en el tratamiento del agua necesaria

para alimentación de la caldera por lo que se profundizó en el

análisis con un grupo de especialistas y se trabajó con un grupo

autónomo que realizó tareas de orden y limpieza y participó en la

búsqueda y detección de posibilidades de mejora en todos los

aspectos relacionados al tema.

Se realizaron cambios en la operación para tratamiento del agua,

reemplazando los aditivos utilizados y haciendo un monitoreo

2500

2000

1500

1000

500

0

1999

Ene

Feb

Mar

Abr

May

Jun

Jul

Ago

Sep

Se realizaron actividades de mantenimiento de equipos y

reducción de las pérdidas de condensado.

PÉRDIDAS DE VAPOR DETECTADAS

Y ELIMINADAS AÑO 2000.

30

28

25

22

20

Nº

19

15

12

10

15

15

11

7

5

6

2

0

Mar

Abr

May

Jun

Jul

Ago

Sep

Oct

Nov

Dic

El Grupo diseñó y ejecutó acciones correctivas que permitieron

disminuir la contaminación sonora en el sector de trabajo en 10

dBA.

COSTO CONSUMO ADITIVOS 1999 - 2000.

$

permanente sobre la evolución del sistema de tratamiento del

agua a través de técnicas analíticas, que permitieron reducir un

72% el costo mensual en aditivos.

Oct

Nov

Dic

Con las acciones implementadas se aumentó la recuperación de

condensado en un 225% sobre el valor inicial, y como

consecuencia de esto menor consumo de agua y recuperación de

energía calórica. Adicionalmente se redujo un 30% en el consumo

de combustible, por kilogramo de producción.

CONSUMO DE GAS PARA

PRODUCCIÓN DE DULCE.

COSTOS.

0,14

• Cambio de tubos del segundo paso de caldera.

• Construcción de distribuidor de ablandadores.

• Toberas filtrantes de ablandadores.

• Aislamiento térmico de instalaciones.

• Modificaciones para recuperación de agua del

circuito de enfriador de aire.

Total

0,12

0,1

m3/Kg.

Inversión en $

0,08

0,06

0,04

19.000

425

195

1.100

250

20.970

0,02

0

1999 2000 Ene

Feb

Mar

Abr

May

Jun

Jul

Ago Sep

Oct

Nov

Dic

2001

BENEFICIOS ANUALES.

• Ahorro por modificación del tratamiento de agua.

• Ahorro por recuperación de condensado.

• Ahorro por pérdidas de fluído en trampas de vapor.

• Ahorro por reducción de consumo de gas.

Total

CONSUMO DE GAS PARA

PRODUCCIÓN DE FILMS.

0,12

m3/Kg.

0,1

Ahorro en $

17.880

33.000

19.870

60.000

130.750

0,08

0,06

0,04

0,02

0

1999 2000 Ene

Feb

Mar

Abr

May

Jun

Jul

Ago Sep

Oct

Nov

Dic

2001

Grupo de trabajo integrado por Roberto Ramirez, Luis Jauregui, José Orellano

y los calderistas del sector: Jesús Salinas, Juan Fernandez,

Hugo Peralta y Luis Alvarez,liderado por Elio Ginofero.

años

ecoeficiencia

2002

REDUCCIÓN DEL CONSUMO DE ENERGÍA

PARA LA GENERACIÓN DE AGUA FRÍA.

Planta Colonia Caroya.

OPTIMIZACIÓN DEL USO DE SOLVENTE.

Planta conversión, ARCOR flexibles.

VENTAJAS AMBIENTALES DE LA INSTALACIÓN DE UN DIFUSOR

PARA EL PROCESO DE FABRICACIÓN DE AZÚCAR DE CAÑA.

Ingenio La Providencia.

2002

REDUCCIÓN DEL CONSUMO DE ENERGÍA

PARA LA GENERACIÓN DE AGUA FRÍA.

Planta Colonia Caroya.

Las características de los procesos y productos requieren de un

ambiente con temperatura controlada. El 80 % de la superficie

de la Planta está acondicionada a una temperatura entre 18°C y

22°C. Para proceso (templado del chocolate, enfriamiento de

circuitos hidráulicos, enfriamiento de refinadores) y para

acondicionamiento de aire se necesita agua fría de 5ºC,

generada en dos enfriadores de agua. El sistema se completa

con un conjunto de bombas centrífugas.

Las ampliaciones sucesivas de la Planta forzaron modificaciones

del sistema original que llevaron a un nuevo esquema de trabajo

para generar agua fría, con muy baja eficiencia energética.

Aplicando el principio de la optimización del funcionamiento en

las instalaciones y la racionalización de los recursos se realizaron

una serie de acciones tendientes a bajar el caudal de circulación

de agua en Planta, lo que representa una solución definitiva.

Las tareas descriptas implicaron un costo total de $ 7.600 por

todo concepto y permitieron reducir el consumo de energía

eléctrica de 1987 MW/h en el primer semestre del 2001

(promedio mensual) a 1575,5 MW/h (promedio mensual) para la

obtención de agua a 5°C.

VARIACIÓN EN EL CONSUMO

DE ENERGÍA.

Consumo de energía

(MW/ hora)

La Planta de Chocolates, ubicada en la localidad de Colonia

Caroya, Provincia de Córdoba cuenta con 11 líneas de

producción, un área de servicios, un área administrativa y un

área de depósito de productos terminados y distribución.

2.000

1.500

1987,06

1.000

1575,46

500

0

1° Semestre 2001

1° Semestre 2002

Promedios mensuales en el período considerado

El ahorro de consumo de energía logrado implica un ahorro

económico, calculado sobre la base de los costos de marzo de

2002 y los consumos medidos hasta la fecha, de $ 300.000.

Consumo de energía

(MW/ hora)

VARIACIÓN EN EL COSTO

DE LA ENERGÍA ELÉCTRICA.

120.000

110.616

100.000

78.773

80.000

60.000

40.000

20.000

0

1° Semestre 2001

1° Semestre 2002

Promedios mensuales en el período considerado

Trabajo realizado por el Departamento de Mantenimiento,

Servicios e Ingeniería de la planta de chocolates de Colonia Caroya.

Jefe de mantenimiento, servicios e ingeniería: Ing. Sergio Alvarez.

Supervisor de servicios: Ing. Leandro Primo.

Supervisor eléctrico/electrónico: Ing. Mariano Goi.

años

ecoeficiencia

2002

OPTIMIZACIÓN DEL USO DE SOLVENTE.

Planta conversión, ARCOR flexibles.

La Planta de “Conversión” forma parte del Complejo Fabril

ubicado en la Localidad de Villa del Totoral, Provincia de Córdoba.

En la planta se realiza la impresión, metalización y laminación de

films para envases flexibles, que son utilizados en los distintos

productos alimenticios que elabora el Grupo Arcor y también para

el mercado de terceros.

Una de las principales materias primas de la Planta de Conversión

es el acetato de etilo que representa el 6 % del costo de la materia

prima. El acetato de etilo se emplea como diluyente de las tintas

y para la limpieza de todos los elementos utilizados en el proceso

(partes de máquinas, accesorios y herramientas). La cantidad

total aproximada de acetato de etilo requerida para la producción

anual es de 1.050.000 litros.

El consumo de acetato de etilo para las tareas de limpieza

representa el 12 % del total consumido y en estas operaciones se

genera solvente sucio (“scrap de solvente”) que debe ser

descartado.

Aplicando el principio de aprovechamiento ecoeficiente de las

materias primas, un grupo de mejora enfocada trabajó para

aumentar el reciclaje del acetato de etilo y para dar la mejor

disposición final posible al scrap de solvente generado.

El trabajo se realizó con un grupo de mejora enfocada que fue

desarrollando actividades y evaluando y proponiendo alternativas

en la medida que se detectaban las posibilidades de gestión,

utilizando los servicios de terceros o con instalaciones propias.

Se inició una profunda revisión de todos los aspectos

relacionados con la recuperación del scrap de solvente,

fundamentalmente a través de su destilación, lo que finalizó en la

compra de un equipo que se puso en marcha en marzo de 2002.

La compra e instalación del destilador propio insumió un monto

total de U$S 50.000 y un ahorro muy significativo en el costo de

la gestión.

COMPARACIÓN DE COSTO

DE ALTERNATIVAS DE REUSO (U$S).

140.000

120.000

119.000

100.000

63.000

80.000

60.000

40.000

14.000

20.000

Los beneficios ambientales del trabajo están asociados a dos

aspectos:

• Reducción del 80% en el consumo de acetato de etilo

“nuevo”, con el consecuente ahorro de recursos naturales,

energía y materiales necesarios para fabricar aproximadamente

1.000.000 litros de acetato de etilo por año.

• Mejoras en la Manipulación del acetato de etilo (minimización

de la cantidad y el tiempo de almacenamiento de solvente

usado, eliminación de todos los impactos ambientales

relacionados al transporte y almacenamiento de solvente usado

hacia el sitio de reúso o reciclado por terceros.

0

Uso como combustible

alternativo

Destilación

por terceros

Destilación en

instalaciones propias

Trabajo realizado por el Grupo de Residuos, del Pilar de Seguridad de ARCOR División Flexibles

integrado por: Renato D’Agata, Adrián González, Humberto Leyva y Luis Pizzol,

liderados por Javier Tealdi.

años

ecoeficiencia

2002

VENTAJAS AMBIENTALES DE LA INSTALACIÓN DE

UN DIFUSOR PARA EL PROCESO DE FABRICACIÓN

DE AZÚCAR DE CAÑA.

Ingenio La Providencia.

El ingenio La Providencia está ubicado en Río Seco, Provincia de

Tucumán. El complejo cuenta con las instalaciones para la

elaboración de azúcar de caña y 2000 ha de tierras propias en la

que se produce el 10 % de la materia prima que procesa.

La elaboración de azúcar implica, en un esquema muy

simplificado, una secuencia integrada por la extracción del jugo

de la caña de azúcar, la clarificación y evaporación del jugo

extraído, la cristalización y el secado.

La extracción del jugo es una etapa crítica ya que determina en

gran medida la eficiencia del proceso; para su ejecución existen

dos tipos de tecnologías, el tradicional trapiche y el difusor.

El ingenio tenía un viejo trapiche instalado desde la década del

sesenta, con una capacidad máxima de molienda de 7.000 t

caña/día. En 1998 se decidió reemplazar el trapiche por un

difusor de última tecnología, con una capacidad de 10.000 t

caña/día.

El cambio de tecnología tiene como beneficio directo el aumento

de eficiencia en la extracción de sacarosa: con el trapiche se

llegaba a obtener como máximo una extracción del 91% y con el

difusor se logra una extracción mínima del 95 %, pudiendo

alcanzar valores superiores al 97 %. Sin embargo los beneficios

de la instalación de un difusor son muchos más que el aumento

en la eficiencia de extracción de jugo y todos tienen algún

aspecto ambiental relacionado:

REDUCCIÓN DEL CONSUMO DE ENERGÍA ELÉCTRICA Y DE

VAPOR DE AGUA:

La incorporación del difusor implica una disminución en el

consumo de energía eléctrica de 550 Kwh. por cada 1000 t

molidas, lo que representó en la zafra 2001 un ahorro de energía

de 488.400 Kw. Del mismo modo, con el uso del difusor en la

zafra 2001, se disminuyó el consumo de vapor en 22 t por cada

1000 t molidas, lo que representa un ahorro total de 19.500 t de

vapor.

*En $

BENEFICIOS ANUALES.

• Ahorro por disminución de consumo de energía eléctrica.

• Ahorro por disminución de consumo de vapor.

(El costo de vapor fue calculado, suponiendo que la

totalidad del mismo se produce con gas natural).

Total

27.000

146.000

173.000

*considerando fijo el costo del insumo

COMPARACIÓN DEL CONSUMO

DE ENERGÍA.

60.000

2.830

50.000

2.280

2.500

Trapiche

40.000

2.000

Kg.

Energía eléctrica

consumida.

(KW h/1000 t

de caña molida)

3.000

CONSUMO ANUAL

DE ACEITES.

1.500

Difusor

30.000

1.000

20.000

500

10.000

0

0

Trapiche

Difusor

1997

1998

2001

60.000

250

200

2000

CONSUMO ANUAL

DE GRASAS.

193

50.000

171

150

100

Trapiche

40.000

Kg.

Vapor consumido.

(t de vapor por/1000 t

de caña molida)

COMPARACIÓN DEL CONSUMO

DE VAPOR.

1999

Difusor

30.000

20.000

50

10.000

0

0

Trapiche

Difusor

CONSUMO DE LUBRICANTES:

El trapiche requería una cantidad muy importante de lubricantes

(grasa y aceites), además de todas las tareas de mantenimiento

asociadas. La instalación y puesta en marcha del difusor implicó

una reducción en el consumo de aceite del 61 % y de grasas

del 87 %.

1997

1998

1999

2000

*En $

BENEFICIOS ANUALES.

• Ahorro por disminución de consumo de aceites.

• Ahorro por disminución de consumo de grasas.

Total

2001

50.000

30.000

80.000

*considerando fijo el costo del insumo.

GENERACIÓN DE RESIDUOS:

Uno de los residuos sólidos generados en la elaboración de

azúcar de caña es la cachaza. Tomando como unidad de medida

la cantidad de camiones usados para el transporte de la

cachaza, se producían entre 35 y 40 camiones de cachaza / día

cuando se utilizaba el trapiche y entre 6 y 12 camiones / día

empleando el difusor.

GENERACIÓN DE EFLUENTE LÍQUIDO:

Se ha disminuido la carga orgánica del efluente líquido en un

30%, lo que implica que se logró una muy importante

disminución de pérdida de azúcar con el efluente líquido,

representando un beneficio económico estimado equivalente a

unas 300 t de azúcar, es decir $ 150.000, en una zafra.

COMPARACIÓN DE LA CARGA ORGÁNICA

DEL EFLUENTE GENERADO (MEDIDA COMO DBO).

*En $

• Ahorro por disminución de cantidad de camiones

requeridos para transportar la cachaza generada.

Total

80.000

80.000

*considerando fijo el costo del insumo.

60

Carga orgánica

(Kg DBO/1000 t

de caña molida)

BENEFICIOS ANUALES.

41

40

28

20

0

Trapiche

(1997)

Difusor

(2001)

Trabajo realizado por personal del ingenio La Providencia,

liderado por Hugo Canseco.

años

ecoeficiencia

2003

OPTIMIZACIÓN DE LA GESTIÓN DEL EFLUENTE LÍQUIDO.

Planta de cartón corrugado Arroyito.

GESTIÓN DE RESIDUOS.

CONVERFLEX Villa Mercedes.

MEJORAS EN LA GESTIÓN DE RILES.

DEU Planta 2 Cerrillos.

RECUPERACIÓN DE AGUA BLANDA.

Frutos de Cuyo.

2003

OPTIMIZACIÓN DE LA GESTIÓN

DEL EFLUENTE LÍQUIDO.

Planta de Cartón corrugado Arroyito.

En el proceso de elaboración se generan varias corrientes de

efluente líquido. Para el tratamiento del efluente con tintas

generado en las tareas de limpieza de impresoras se dispone de

una planta de tratamiento físico químico, diseñada para tratar

este tipo de efluente en operaciones bach.

El tiempo que insumía cada bach de tratamiento era excesivo

para asegurar el tratamiento de la totalidad del efluente generado

en el día; aproximadamente el 30 % del efluente generado no

podía ser tratado siendo necesario contratar un camión cisterna

desagotador para evacuar el sobrante sin tratar y enviarlo a su

disposición final adecuada.

Con la participación de un grupo de mejora se realizó una serie

de acciones que permitieron:

• Disminuir el tiempo de tratamiento de cada bach en 62,5 %,

lo que trae aparejado un aumento de la capacidad de la planta

y la posibilidad de aumentar la cantidad de bach tratados

por día.

• Reducir el consumo de aire para la preparación de la mezcla

de reacción.

• Reducir el consumo de sulfato de aluminio en un 75 %.

CONSUMO DE SULFATO

DE ALUMINIO.

2.000

1733

Kg.

Cartocor Planta de Corrugado Arroyito forma parte del Complejo

Industrial Arroyito, Córdoba.

La producción de envases de cartón implica la elaboración de

cartón corrugado a partir de hojas de papel, el corte de

planchas, la impresión con tintas al agua del diseño requerido

por el cliente y el troquelado y armado; en la planta se producen

envases de cartón corrugado para plantas del Grupo Arcor y

para terceros.

Objetivo 600 Kg.

1.000

660

675

525

325

450

450

325

350

Abr May Jun

Jul

300

300

411

0

Prom. Prom. Ene Feb Mar

01

02

Ago Sep Oct Nov

Dic Prom.

03

• Reducir el 90 % de la cantidad de efluente que no es posible

tratar en la planta de tratamiento físico químico.

• Disminuir la cantidad de bach de adhesivo con almidón no

conforme.

• Recuperar el agua clarificada obtenida en el tratamiento del

efluente con tintas y el agua de refrigeración que se utiliza en

los cabezales corrugadores.

• Reducir el costo del tratamiento de efluente en la planta de

tratamiento biológico.

EFLUENTE CRUDO QUE NO INGRESA

A LA PLANTA DE TRATAMIENTO FÍSICO QUÍMICO.

80.000

Los costos implicados en las mejoras alcanzaron los $ 15.150,

con un beneficio de $ 92.460.

63.717

Litros

Objetivo 10.000 Lts.

BENEFICIOS OBTENIDOS DESDE LA FECHA

DE INICIO DE LA MEJORA.

28.000

19.000

9.000

0

0

6.000 4.000

Prom. Prom. Ene Feb Mar

01

02

0

0

Abr May Jun

Jul

5.000

5.778

0

Ago Sep Oct Nov

Dic Prom.

03

Nota: En el mes de Junio, durante 48 hs. no se pudo filtrar debido a que se

estaba construyendo un desagüe.

COSTO DE TRATAMIENTO

EN PLANTA DE TRATAMIENTO BIOLÓGICO.

Pesos

$120.000

$109.815

$74.123

$ 60.000

$57.121

$0

2001

2002

2003

• Por disminución del consumo de sulfato de aluminio.

• Por disminución de servicio de contratación de camiones

cisterna.

• Por disminución de costo de tratamiento en planta de

tratamiento biológico (servicio brindado por un área específica

del Complejo y cuyo costo es prorrateado según la carga

-medida como DQO- entregada por cada planta).

• Por disminución de la cantidad de bach de adhesivo con

almidón no conforme.

Total

$

$13.200

$11.900

$63.360

$4000

$92.460

Trabajo realizado por personal de planta organizado en el Grupo de Mejora

“52 y 71, atacando la Pérdida N° 28”, integrado por Caggiano Daniel, Bessone Jorge, Ardiles Walter,

Ducler Diego, Acosta Eduardo, Tissera Carlos, Arrieta Norberto, liderado por Gustavo Dell Erba.

años

ecoeficiencia

2003

GESTIÓN DE RESIDUOS.

CONVERFLEX Villa Mercedes.

Con la participación de un grupo de mejora se logró diseñar e

implementar una gestión de residuos con los siguientes

beneficios:

• Se logró una gestión de residuos clara y fácil de controlar.

• Se agregó valor a materiales considerados residuos,

transformándolos en materiales útiles o materia prima.

• Se aumentó la cantidad de residuos reusados o reciclados.

En la actualidad se reúsa o recicla el 75% de los residuos

industriales sólidos generados.

RESIDUOS GENERADOS VS.

RESIDUOS REUSADOS O RECICLADOS.

60

Cantidad

(T/mes)

CONVERFLEX S.A. forma parte del Complejo Industrial ARCOR

Villa Mercedes, San Luis.

En ella se realiza la conversión de material flexible virgen en

envases y envoltorios para alimentos y otros artículos de

consumo.

En su proceso productivo genera residuos sólidos, líquidos y

gaseosos, con características diferentes y definidas, en un

volumen aproximado de 130 t/mes. Algunos de estos residuos

son calificados como peligrosos, ya que están relacionados con

el solvente empleado en las tintas para impresión.

La gestión de estos residuos tenía ciertas dificultades debido a la

elevada diversidad de residuos generados, los elevados

volúmenes de residuos para tratarlos internamente y los altos

costos de tratamiento.

Cantidad

generada

50

40

30

Cantidad

reusada o

reciclada.

20

10

0

Tintas

Scrap

y Solventes

Trapos y Maderas Papeles

papeles

y cartón

impregnados

con tintas y solv.

Envases Asimilables

vacios a domésticos

• Se logró un importante ahorro en el costo del tratamiento y

disposición final de los residuos industriales (80% del costo).

• Creación de oportunidades de desarrollo para la comunidad,

con la generación de 10 puestos de trabajo.

• Se reforzó la motivación de los empleados en la preservación

del ambiente.

• Se obtuvieron ventajas competitivas en materia ambiental,

ante nuevos desarrollos (clientes del exterior).

Trabajo realizado por el grupo Pilar de Seguridad, integrado por Ariel Agüero, Javier Oviedo,

Jorge Cuello, Ángel Rojas, liderado por José L. Foresi.

años

ecoeficiencia

2003

MEJORAS EN LA GESTION DE RILES.

DEU Planta 2 Cerrillos.

La planta Dos en Uno Cerrillos está instalada en la comuna del

mismo nombre en Santiago de Chile. En siete líneas de

producción elabora un promedio de 60 t diarias de chocolates y

galletitas.

En la planta se generan riles (efluente líquido) de tres tipos: aguas

de enfriamiento y condensados de vapor, aguas residuales de

procesos y residuos de naturaleza doméstica provenientes de

los baños y casino (comedor) de la planta.

Se implementó el programa de producción limpia en tres etapas

consecutivas en las que se realizaron las siguientes acciones:

• Completar un diagnóstico de situación.

• Crear un Comité de riles integrado por el jefe de planta y

personal jerárquico de producción, mantención, calidad y

medio ambiente, higiene y protección industrial.

• Elaborar un documento con alternativas evaluadas técnica y

económicamente de reducción de generación de riles,

incluyendo indicación de puntos en los que se deban

modificar los procedimientos.

• Definir las obras necesarias para el acondicionamiento de

ril generado.

• Capacitar y motivar para lograr desarrollar el compromiso e

involucramiento de las áreas de Mantención y Producción y a

todo el personal sobre la política ambiental y el programa de

producción limpia.

• Desarrollar hábitos de aseos en seco, es decir, ya no se

eliminan los sólidos o materias grasas al sistema de boca de

alcantarillado, sino que se recolectan como residuos sólidos.

• Eliminar todos los desagües y piletas innecesarios.

• Instalar rejillas más pequeñas o doble rejilla en todos los

puntos de desagüe que quedaron.

• Reducir el uso de agua en los aseos de los puntos

más críticos.

CONSUMO DE AGUA.

Consumo Promedio

(m3/mes)

• Elaborar o revisar los procedimientos de limpieza en cada uno

de los puntos críticos.

• Implementar el uso de tambores para la separación de sólidos

provenientes de algunos lavados.

• Instalar un sistema mezclador de vapor / agua para el lavado

de utensilios. Este equipo nos permite lograr una temperatura

ideal para lavar, sin la necesidad de utilizar demasiada agua.

5.000

4.500

4.000

3.500

3.000

2.500

2.000

1.500

1.000

500

0

2001

2002

2003

• Reducir un 15 % la cantidad de sólidos suspendidos en el RIL.

• Disminuir el pago por exceso de carga.

• Eliminar o reemplazar productos químicos usados en limpieza

que afecten el pH.

SÓLIDOS SUSPENDIDOS

EN EL RIL GENERADO.

Como consecuencia de las acciones realizadas se logró:

• Reducir el consumo de agua en un 20 % entre el 2001 y 2002,

y un 10 % adicional entre 2002 y los 8 primeros meses de 2003.

3.500

Cantidad Promedio

(Kg/mes)

• Modificar el uso de tinas en los lavaderos de modo de

asegurar la disminución de la temperatura, el ajuste de pH y la

optimización en la separación mecánica de la materia grasa.

• Realizar controles regulares sobre muestras puntuales y

compuestas del RIL.

3.000

2.500

2.000

1.500

1.000

500

0

2002

2003

COSTO DE DESCARGA DE RILES

POR EXCESO DE CARGA.

3.000.000

2.500.000

C.

2.000.000

1.500.000

1.000.000

500.000

0

Dic

Ene

Feb

Mar

Abr

May

Jun

Jul

Ago

Las tecnologías de tipo terminal “end of pipe” (fin de tubo)

implican costos de tratamiento elevados, por lo que se

constituyen en serios obstáculos para la competitividad de las

empresas, especialmente si no están los fondos, el espacio

suficiente y la mano de obra calificada para la operación de estas

tecnologías.

Lo señalado precedentemente y la experiencia obtenida nos

permite afirmar que es posible aplicar un sistema de gestión de

la producción más limpio, consistente, liderado por las

autoridades y con la participación de todo el personal, en todas

nuestras operaciones fabriles.

LECCIÓN APRENDIDA:

Uno de los problemas ambientales inmediatos que enfrenta toda

nuestra industria tiene relación directa con la generación de

residuos y emisiones, y estos no son más que pérdidas

económicas ya que constituyen recursos que no han sido

utilizados productivamente y por lo tanto representan un costo

adicional del proceso productivo.

Trabajo del Comité de Riles, realizado por el equipo conformado entre otros por Marcela Flores,

Enrique González, Orlando Valenzuela y Javier López,

liderados por José Parraguez.

años

ecoeficiencia

2003

RECUPERACIÓN DE AGUA BLANDA.

Frutos de Cuyo.

FRUTOS DE CUYO S.A. es una empresa del Grupo ARCOR en la

que se elaboran conservas de origen vegetal (fundamentalmente

de tomate) y envases de hojalata para sus productos; está

ubicada en el Departamento de Rawson, lindero de la ciudad

capital de la Provincia de San Juan.

La fábrica dispone de un área de servicios que tiene a su cargo

todas las operaciones relacionadas con los insumos básicos;

entre otras se ocupa del tratamiento y provisión de agua en todas

las formas requeridas para los procesos de las plantas.

Ablandadores.

Depósito de agua blanda.

El grupo de mejoras en “5S Caldera” realizó tareas de orden y

limpieza propias de 5 “S” y participó en la búsqueda y detección

de posibilidades de aprovechamiento y recuperación del agua,

definiendo y ejecutando acciones dirigidas específicamente a la

recuperación de agua blanda en sala de calderas.

Las acciones ideadas y ejecutadas por los integrantes del grupo

consistieron en cambios simples en el circuito de agua que

implicaron un costo total de $ 150 por todo concepto.

Bomba y tanque de

recuperación de agua

blanda caliente.

Las acciones emprendidas permitieron recuperar el agua tratada

empleada para refrigeración con lo que se logró:

• Mejorar la eficiencia del tratamiento del agua medido como

tiempo requerido para la regeneración y consumo de sal para

la misma operación.

•

•

•

•

Reducir la cantidad de agua de pozo extraída en casi un 25%.

Disminuir el consumo de cloruro de sodio en 50 t/año.

Mejorar el rendimiento de las resinas de intercambio iónico.

Disminuir el consumo de energía eléctrica empleada para

el bombeo.

• Disminuir el consumo de gas natural en caldera.

Con un beneficio económico anual de $ 15.000.

HORAS DE MANO DE OBRA

EMPLEADA CADA 24 HS.

5

5

BENEFICIOS ANUALES.

4

3

2,5

50%

2

• Ahorro por reducción de consumo de químicos

y mano de obra para el tratamiento.

Total

1

AHORRO EN $

$15.000

$15.000

0

Antes

Ahora

% Ahorro

CANTIDAD DE BOLSAS DE SAL

EMPLEADA CADA 24 HS.

40

36

35

30

25

18

20

50%

15

10

Trabajo realizado por el Grupo de mejoras en “5S Caldera” integrado por Alfredo Romero y

Jorge Martínez, liderados por Aldo Senigaglia.

5

0

Antes

Ahora

% Ahorro

años

ecoeficiencia

2004

MEJORAS EN LA RECUPERACIÓN DE ACETATO DE ETILO.

CONVERFLEX Villa Mercedes.

MEJORAS EN LA GESTIÓN DE RIS.

DOS EN UNO, Planta 1, Arauco.

2004

MEJORAS EN LA RECUPERACIÓN

DE ACETATO DE ETILO.

CONVERFLEX Villa Mercedes.

En Converflex se realiza la conversión de material flexible virgen

en envases y envoltorios para alimentos y otros artículos de

consumo. La fábrica de Villa Mercedes está en actividad desde

el año 1987 y en la actualidad produce 5000 t / año

abasteciendo las necesidades de envases flexibles de las

empresas productoras de alimentos del Grupo ARCOR y a

terceros no relacionados al Grupo.

El proceso de conversión implica la aplicación de tintas de

diferentes colores.

Para la preparación de las tintas y el lavado de todas las piezas

se utiliza acetato de etilo.

El análisis realizado por el pilar de Mejoras Enfocadas evidenció

una importante fluctuación del consumo de acetato de etilo en

relación a la producción, una pérdida de posibilidad de

COMPRAS DE ACETATO DE ETILO.

2003

2004

Media

KG. Acetato de etilo

120.000

100.000

80.000

60.000

40.000

20.000

0

Ene

Feb

Mar

Abr

May

Jun

Jul

Ago

Sep

Oct

Nov

Dic 2003 2004

recuperación de solvente debido a fallas en la gestión y un

aumento en la cantidad de residuos de solventes o con solventes

generados (solventes usados, restos de tintas, sólidos

embebidos con solvente).

Se decidió profundizar en el problema relacionado a la gestión y