Evaluación de los Agregados Localmente Disponibles

Anuncio

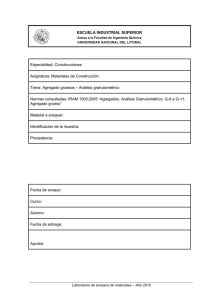

“Evaluación de los Agregados Localmente Disponibles Para Ser Empleados en Hormigones de Pavimentos” Scanferla Lucas Jordán (1) Ing. Marcelo Barreda (2) LEMaC Centro de Investigación Vial Área: Estructuras y Materiales de Construcción (1) Becario-Tesista (2) Director de Becario-Tesista Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 INTRODUCCIÒN: El agregado ocupa un volumen de entre el 60% y el 75% del hormigón, (70% a 85% de la masa) es por ello que sus características tendrán un fuerte impacto en las propiedades tanto en estado fresco como endurecido del mismo, así como en la durabilidad del pavimento. Se puede observar en la figura agregados naturales localmente disponibles para ser empleados en hormigones destinados a pavimentos A pesar de ello, en la realidad actual muestra que usualmente se presta poca o ninguna consideración al ensayo de los agregados previo a su utilización en un proyecto. En general las evaluaciones se realizan una vez adjudicada la obra y muchas determinaciones exceden los plazos disponibles para obtener resultados confiables. Rocas y constituyentes minerales en los agregados: Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 DESARROLLO: FORMA Y TEXTURA SUPERFICIAL DE LAS PARTICULAS: La forma y la textura superficial de las partículas de un agregado influyen en las propiedades del concreto fresco más que las del concreto endurecido. Las partículas con textura áspera, angulares o elongadas requieren más agua para producir un concreto trabajable que agregados lisos, redondeados y compactos. Además, las partículas de agregado angulares requieren más cemento para mantener la misma relación agua-cemento. Sin embargo, con la granulometría satisfactoria, tanto los agregados triturados como los no triturados (de un mismo tipo de roca), generalmente, producen concretos con la misma resistencia, si se mantiene el contenido de cemento. Los agregados angulares o con granulometría pobre también pueden ser más difíciles de bombear. La adherencia entre la pasta de cemento y un determinado agregado generalmente aumenta con el cambio de partículas lisas y redondeadas por las ásperas y angulares. Cuando la resistencia a flexión es importante o cuando se necesite alta resistencia a compresión, se debe considerar este aumento de la adherencia al elegirse el agregado para el concreto. La cantidad de vacíos de los agregados fino y grueso compactados se puede usar como un índice de las diferencias en la forma y la textura de los agregados con la misma granulometría. La demanda de agua de mezcla y cemento normalmente aumentan con el aumento de la cantidad de vacíos. Los vacíos entre las partículas de agregados aumentan con la angulosidad del agregado. El agregado debe ser relativamente libre de partículas planas y elongadas. Una partícula se considera plana y elongadas cuando la relación entre longitud y espesor supera un valor especificado. IRAM 1687, suministra un método indirecto para establecer un índice como una medida general de la textura y forma de las partículas. Las partículas planas y elongadas se deben evitar o, por lo menos, limitar a cerca del 15% de la masa total del agregado. Este requisito es igualmente importante para el agregado grueso y para el agregado fino triturado, pues el agregado fino obtenido por la trituración de la roca frecuentemente contiene partículas planas y elongadas. Estas partículas de agregado requieren un aumento del agua de mezcla y, por lo tanto, pueden afectar la resistencia del concreto, principalmente a flexión, si no se ajusta la relación agua-cemento. Están disponibles varias máquinas de ensayo para la determinación rápida de la distribución del tamaño de las partículas del agregado. Diseñadas para dar una alternativa más rápida al ensayo normalizado de análisis granulométrico, estas máquinas captan y analizan imágenes digitales de las partículas de agregado para determinar la granulometría. Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 En pavimentos se recomienda limitar el Tamaño Máximo del agregado(TM) a 37,5mm para no afectar la trabajabilidad del concreto. En pavimentos de hormigón, al igual que en otras estructuras se busca una buena graduación de tamaños sin discontinuidades, con el fin de reducir el contenido de “vacíos” del esqueleto granular. (Explicado anteriormente) A continuación podremos observar un diagrama que nos representa los retenidos parciales correspondientes a una graduación óptima e ideal. Durante la ejecución se deben realizar muy frecuentemente determinaciones para conocer y mantener acotadas las fluctuaciones. La granulometría depende del proceso de producción y clasificación, aunque debe evitarse que se produzca segregación durante el transporte y acopio de los materiales. Un factor muy importante que se debe tener en cuenta son los contenidos de finos en la mezcla; los finos que pasan el tamiz de 75 µm de abertura se deben limitar al 1%, ya que incrementan considerablemente la demanda de agua y los riesgos de fisuración plástica y de contracción por secado, sobre todo si son plásticos. La absorción: Para evitar que los agregados absorban agua de mezclado se los debe mantener saturados en los acopios, de lo contrario el asentamiento del hormigón variará sensiblemente durante el transporte. Asimismo si se produce absorción durante las primeras horas de vida del hormigón colocado, se incrementan los riesgos de fisuración temprana. Estos factores mencionados, son muy importantes, ya que si no se tienen en cuenta afectaran de forma directa el concreto, ya sea en estado fresco o endurecido. Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 Se debe conocer el contenido de Humedad de los agregados previo al ingreso a la hormigonera para corregir el agua libre agregada. Si no se tiene en cuenta este parámetro los asentamientos variarán sensiblemente de pastón a pastón. METODOS DE ENSAYO EN EL LABORATORIO: A continuación se enunciaran algunos de los ensayos más comunes que se le realizan a los agregados destinados a pavimentos. AGREGADOS. ANALISIS GRANULOMETRICO: IRAM 1505/04 El objetivo principal de este ensayo es determinar la composición granulométrica de las partículas que constituyen los agregados finos y gruesos mediante tamizado. El procedimiento se lleva a cabo tomando una muestra de agregado seco, se lo pesa y se separa a través de una serie de tamices de aberturas Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 progresivamente más pequeñas para granulométrica. Instrumental: Vibrador mecánico de tamiz agregados finos y gruesos). Tamices IRAM estufa y balanzas. Todos estos elementos normas. determinar su composición (Mínimo 20 kg de muestra; de alambre tejido, cuarteador, cumplen con sus respectivas En la figura presenciamos Tamices de malla cuadrada utilizados para fraccionar los áridos. Preparación de la muestra: La masa de la muestra debe ser indicada en la norma IRAM 1509 - Muestreo. La granulometría se le hace a los áridos gruesos y finos. Para agregados Finos (arenas), la muestra de material seco debe pesar: 100g para un agregado que pase un 95% por el tamiz IRAM 2.36 mm (Nº8) 500g para un agregado con un 85% como mínimo que pase por el tamiz IRAM 4,75 mm (Nº4) y mas de 5% retenido por el IRAM 2,36mm Para agregados Gruesos la masa de la muestra de ensayo debe cumplir con lo especificado en la siguiente tabla: Imagen Obtenida de la Norma IRAM 1505 Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 La masa de la muestra de ensayo de las mezcla de agregados finos y gruesos debe ser la establecida para el agregado grueso (Ver Tabla) Para muestras de agregados mas grandes que el tamaño máximo nominal 53mm puede cumplirse con este método dividiendo la muestra total en varias porciones y tamizándolas por separado. Con respecto al material que pasa por el tamiz Nº200 (IRAM 75 micrómetros) puede ser separado de las partículas mayores en forma mas eficiente y completa por tamizado húmedo. GRANULOMETRIA DEL AGREGADO GRUESO: La Granulometría de los agregados gruesos permite un límite muy amplio de tamaños granulométricos y puede variar moderadamente dentro de un rango, sin que se afecte apreciablemente las demandas de cemento y agua de la mezcla. Si ocurren grandes variaciones en la granulometría del agregado grueso, deben cambiarse las proporciones en la mezcla para que cumpla con los requisitos, muchas veces es difícil predecir estas variaciones. El tamaño máximo del agregado grueso influye fuertemente en la economía del proyecto; normalmente se precisa mayor cantidad de agua y cemento en agregados gruesos con tamaño máximo menor si es comparado con agregados de tamaño máximo mayor, debido al aumento del área superficial del agregado; por ejemplo con una misma relación agua-cemento el concreto con un agregado de tamaño máximo menor podría tener una resistencia a compresión mayor. El tamaño máximo del agregado que se puede utilizar depende del tamaño y de la forma del miembro de concreto y de la cantidad y distribución del acero de refuerzo (armadura); dependiendo si el pavimento es armado. Normalmente el tamaño máximo del agregado no puede exceder: 1. Un quinto de la dimensión mas pequeña del miembro de concreto 2. Tres cuartos del espacio libre entre las barras de acero del refuerzo y entre las varillas de refuerzo y las cimbras (encofrados) 3. Un tercio de la profundidad de las losas. A continuación se observa una Granulometría de un agregado grueso (6:20) Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 Según los límites establecidos, el agregado no cumple dentro del rango (Establecido para pavimentos), presenta discontinuidades granulométricas, en estos casos se debe hacer una dosificación mezclando el agregado grueso (6:20) con otro tipo de agregado grueso (6:12), tratando de que la nueva curva cumpla según los limites. Debe hacerse la granulometría del árido (6:12) y Dosificarlos de la siguiente manera. Podemos observar que la curva compuesta por ambos agregados quedo incluida dentro de los limites establecidos , para poder ser utilizados en Pavimentos de Hormigón; utilizando un 70% de agregado grueso (6:20) y un 30% de agregado grueso (6:12). ENSAYO PARA LA DETERMINACION DE INDICE DE LAJOCIDAD DEL AGREGADO: (IRAM 1687-1) Este método no es aplicable a los agregados que pasan el tamiz de ensayo IRAM 6,3mm o que son retenidos por el tamiz 63,0mm, se basa en la Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 clasificación de los agregados como lajas cuando tienen un espesor (menor dimensión) menor que 0,6 veces su tamaño nominal. Procedimiento de ensayo: Se tamizan los agregados de acuerdo a la norma IRAM 1505, descartando los tamices antes mencionados. De las fracciones del agregado cuyo por ciento en la muestra este comprendido entre 5% y 15 % se toman al menos 100 partículas y se determina su masa con una precisión de 0,5g/100g. (Mi). De cada fracción del agregado cuyo por ciento en la muestra sea superior al 15%, se toman como mínimo 200 partículas, y se determina su masa (mi) Se suman las masas de las fracciones pesadas y se determina el porciento de masa retenido entre cada dos tamices sucesivos de la serie. Se lo denomina Ri, siendo i el tamiz de abertura menor; descartaremos toda fracción menor al 5g/100g de la muestra total. Al pasar una a una las fracciones por el calibrador nos damos cuenta cuales son las partículas lajosas; obviamente cada partícula se la debe pasar en relación al tamiz que la retuvo. Instrumento para determinar partículas Lajosas CALCULOS: Se calcula el índice de lajosidad de cada fracción “i” ensayada, con la siguiente fórmula: ILi = Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 Siendo: gramos ILi: Índice de lajocidad de cada fracción “i” ensayada en gramos/100 Mli: La masa de las partículas de cada fracción “i” ensayada, que pasa atreves de la correspondiente abertura del calibrador (expresada en gramos) Mi: La masa total de cada fracción “i” ensayada en gramos. De la misma manera se calcula el índice de lajocidad total de la muestra IL: Índice de lajocidad total de la muestra. ILi: índice de lajocidad de cada fracción “i” ensayada. Ri: El porciento de las partículas retenidos en cada tamiz Todo expresado en gramos/100gramos. Los resultados deben registrarse en la siguiente planilla, junto con la granulometría. ENSAYO PARA DETERMINAR LA ELONGACION DE LOS ARIDOS (Norma IRAM 1687-2) Este método se baja en la clasificación de los agregados como elongados cuando tienen una longitud (mayor dimensión) que 1,8 veces su tamaño nominal. Este tamaño se toma como valor medio de las aberturas de los tamices limite utilizados para determinar el tamaño de la fracción a la que pertenece la partícula ensayada. El procedimiento es similar al de las partículas lajosas, se elimina el árido retenido en el tamiz 50mm y el que pasa por el tamiz 6,3mm (1/4). Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 Al ser estos ensayos de la misma norma, pero divididos en parte 1 y parte 2, la formula es la misma, alterando solo el factor L por E. Para calcular el índice de elongación se utiliza otro dispositivo, llamado “calibrador metálico de longitudes” , suele ser una madera con varias divisiones transversales, graduadas a escala para poder determinar que árido logra pasarla y cual no. Las medidas de separación entre las barras se calculan multiplicando 1,8 por la semisuma de los tamaños nominales de abertura de los tamices con 100g/100g de material que pasa, y con 100g/100g de material retenido, para cada fracción de agregado. Ensayo en el Laboratorio: Con el mismo agregado utilizado en el ensayo de desgaste por abrasión, proveniente de Tandil (6:20), se le determinó el índice de lajosidad y elongación, dando como resultado un índice de lajas del 28% y un índice de elongación de 16%. AGREGADOS, DETERMINACIÓN DE DENSIDAD A GRANEL Y ESPACIOS VACIOS (IRAM 1548/03) El objetivo principal de este ensayo es establecer la determinación de la densidad a granel y de los espacios vacíos, en una condición compactada o no, de los agregados finos, gruesos y mezcla de ellos. El tamaño de la muestra será aproximadamente de un 150 % de la cantidad requerida para llenar el recipiente y se debe manipular de manera de evitar la segregación., luego la muestra se seca en estufa durante 24 hrs. Determinamos la masa del recipiente vacio (mr), hace falta calibrarlo una vez al año, pero si tenemos el dato del volumen del recipiente, no hace falta calcular su volumen cada vez que lo utilizamos. Existen 3 métodos (A, B Y C) Se empleará el método A para determinar la densidad a granel de material compactado, cuando los agregados tengan un tamaño máximo nominal menor o igual a 37,5mm Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 Se determina la masa del recipiente vacio (mr) y se registra ese valor, luego se llena el recipiente con la muestra hasta 1/3 del volumen y se nivela con los dedos. Efectuamos la compactación con la varilla, dando 25 golpes parejos en toda la superficie del árido. Se llena el recipiente hasta los 2/3 haciendo el mismo procedimiento con la varilla. Finalmente se termina de llenar el recipiente, pero hay un dato importante a tener en cuenta, nunca la varilla debe penetrar la capa anterior, ya que se vería modificado el ensayo. Se registra la masa del recipiente más el árido, y registramos ese valor. Calculamos las densidades a granel Calculamos espacios vacios: Densidad a granel. Masa de la unidad de volumen de material a granel, en las condiciones de compactación y humedad en que se efectúa el ensayo. Contenido de espacios vacíos. Se calcula el contenido de espacios vacíos en los agregados mediante la densidad a granel determinada, empleando la fórmula siguiente Los otros dos métodos (B y C) dependen de otra granulometría Puede verse en norma IRAM1548) Se empleará el método B para determinar la densidad a granel de material compactado, cuando los agregados tengan un tamaño máximo nominal mayor que 37,5mm y menor o igual a 75mm. Se empleará el método C para determinar la densidad a granel de material suelto solamente cuando así se lo estipule específicamente. Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 En la figura observamos los recipientes más utilizados para hacer (P.U.V) en el Laboratorio. Resultados de laboratorio: para agregado grueso 6:20 Mrecipiente = 6.356 g Peso muestra = 28.251 g Volumen del recipiente = 14703 cm3 Densidad del agregado seco y compactado: 1489 kg/m3 Establecer el Método de desgaste de los agregados gruesos usando la maquina “Los Ángeles”. En este ensayo se utiliza un cilindro hueco de acero, de aproximadamente 500mm de largo y 700 mm de diámetro, con su eje horizontal fijado a un dispositivo exterior que pueda transmitirle un movimiento de rotación alrededor del mismo. La velocidad periférica de la maquina debe ser constante. Tendrá una tapa hermética para que impida la perdida de polvo, y tendrá un dispositivo de sujeción que asegure la fijación rígida y al mismo tiempo que sea fácil de sacarla; y también una pestaña de hierro en forma radial al cilindro. En la figura se observa la maquina utilizada para realizar el ensayo “Los Ángeles” Carga abrasiva: Son esferas de fundición de hierro o de acero, de aproximadamente 47mm de diámetro con una masa correspondida entre 390 g y 445 g. cuya cantidad depende del tipo de material que se ensaya, según lo indicado en la siguiente tabla: Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 Tipo de Numero material esferas (según 4.3) A 12 B 11 C 8 D 6 E 12 F 12 G 12 de Masa de esferas (g) 5000 ± 25 4584 ± 25 3330 ± 20 2500 ± 15 5000 ± 25 5000 ± 25 5000 ± 25 Se necesita balanza que aprecie el 0,5g; una estufa temperatura de 107,5ºC ± 2,5ºC. Un juego de siguientes: IRAM 75 mm IRAM 9,5 mm IRAM 6,3 mm IRAM 4,75 mm IRAM 2,36 mm IRAM 1,70 mm las capaz de mantener una tamices que incluya los IRAM 12,5 mm IRAM 63 mm IRAM 50 mm IRAM 37,5 mm IRAM 25,0 mm IRAM 19,0 mm La muestra destinada al ensayo se obtiene separando por tamizado , según la norma IRAM 1501 -6 las distintas fracciones del agregado de acuerdo con los tamices indicados en la siguiente tabla: Imagen extraída del ensayo por carga abrasiva “Los Ángeles” Se lava y se seca separadamente cada una de las fracciones en estufa a 107,5ºC ± 2,5ºC, hasta obtener, en dos pesadas sucesivas, masa constante (±0,5g). Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 Se selecciona de la tabla anterior, la graduación (A, B, C, D, E, F, G) que más se acerque a la granulometría de la muestra. Se pesan las cantidades correspondientes de las fracciones obtenidas para completar los valores parciales y totales que se indican en dicha tabla y se mezclan entre sí. A continuación se seca la muestra en la estufa y se coloca junto con la carga abrasiva dentro del tambor, haciéndolo girar a una velocidad comprendida entre 30 rpm y 33 rpm hasta completar el número de vueltas en la tabla. Luego se retira el material del tambor y se tamiza por el tamiz IRAM 1,7mm (nº12), se lo lava y se lo seca en estufa a 107,5º C CALCULOS: Se calcula el porcentaje de perdida por abrasión mediante la fórmula siguiente: P = m-m1 x 100 M Siendo: P: La perdida por abrasión M: La masa de la muestra seca, determinada m1: La masa del material retenido en el tamiz Nº12 en gramos. Nota: Con el propósito de obtener un índice sobre la uniformidad del material ensayado, conviene determinar la pérdida por abrasión a las 100 vueltas Resultados de Laboratorio: Se procedió a realizar el ensayo de “Resistencia al desgaste de los áridos por medio de la máquina de Los Ángeles” con un árido grueso de fracción granulométrica (6: 20), se separaron por tamización, por un lado 2500 g de retenido en tamiz 9,5mm (3/8’’) y por otro lado otra fracción de 2500 g retenidos en el tamiz 12,5 mm (1/2’’). La norma IRAM 1532 establece que para este tipo de muestra, según la tabla, debemos utilizar 11 esferas metálicas (antes mencionadas). El ensayo tardo aproximadamente 15 minutos en dar las 500 revoluciones, se tamizaron los áridos con el tamiz N° 12, se lavaron y se secaron, dando 28% de desgaste del árido. Es un porcentaje aceptable, ya que según el Pliego de Especificaciones Técnicas de la Dirección Nacional de Vialidad (DNV) no debe superar el 40%; sin embargo, el Pliego Único de Especificaciones Técnicas de la Provincia de Buenos Aires (DVBA) establece que no debe superar el 30%. Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5 Imagen del ensayo “Los Ángeles” Obtenida en el laboratorio CONCLUSIONES: Los pavimentos de hormigón ejecutados con TAR (Tecnología de alto rendimiento) imponen el consumo en forma continua de grandes volúmenes, por lo cual exige el empleo de áridos locales para garantizar el abastecimiento. Las propiedades del hormigón se encuentran fuertemente influenciadas por las características físicas, mecánicas y durables del agregado con el que fue elaborado. Se tratara de utilizar siempre la mayor cantidad posible de agregados gruesos con forma cubica, ya que favorece a la distribución, resistencia y trabajabilidad del hormigón, reduciendo así, espacios vacíos. De los ensayos realizados, surge que, en general, los agregados estudiados cumplen con las especificaciones técnicas viales vigentes. Particularmente, en el caso de la granulometría del agregado grueso, si bien la fracción 6:20 no se encuadraba dentro de los límites permitidos, pudo lograrse mejorar su distribución granulométrica mezclándola con una fracción 6:12 en proporciones adecuadas. FUENTES BIBLIOGRAFICAS: •Instituto Argentino de Normalización y Certificación, Norma IRAM 1627 Agregados. •“influencia de las características del agregado en el comportamiento del pavimento de hormigón” Edgardo Souza; Diego Calo Instituto de Cemento Portland Argentino •Granulometría de los agregados para hormigones •S. H. Kosmatka, B. Kerkhoff, W. Panarese, J. Tanesi. Diseño y Control de Mezclas de •Concreto. Pórtland Cement Association, PCA 2004 •Pliego de Especificaciones Técnicas Generales “Dirección de Vialidad” 1994 •Tecnología del hormigón. Ensayos de laboratorio para el estudio de dosificaciones / •Agustín Norberto Castiarena “Curso de Tecnología del Hormigón” Tesis de Becarios-Tesistas de Investigación del Año 2010 ISBN: 978-950-42-0133-5