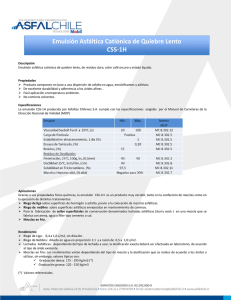

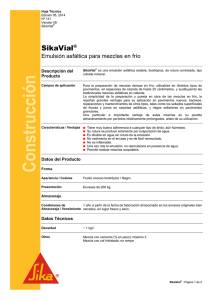

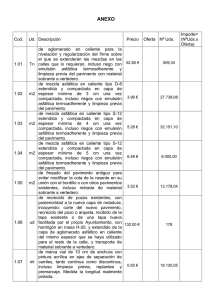

analisis del sistema de reparacion de pavimentos flexibles por

Anuncio