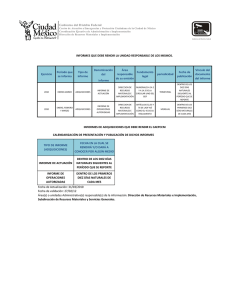

Mejoramiento-en-la-productividad-en-procesos

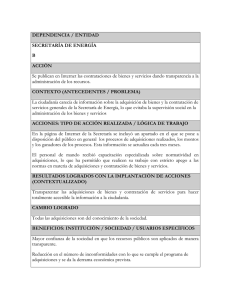

Anuncio