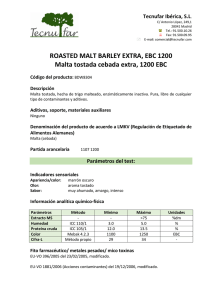

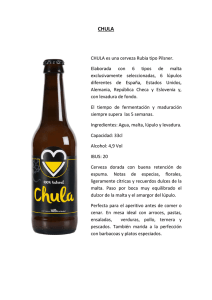

validación de las nuevas tecnologías para la producción de malta

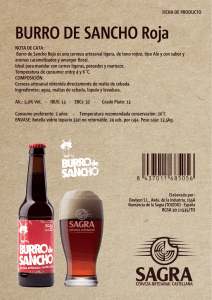

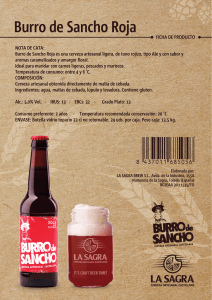

Anuncio