selección de los parámetros de pulso en la soldadura

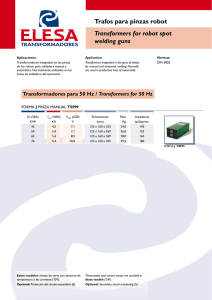

Anuncio

SELECCIÓN DE LOS PARÁMETROS DE PULSO EN LA SOLDADURA DE ALEACIONES Al-Si y Al-Mg CON GMAW-P Vicente Ignoto Universidad Central de Venezuela (UCV), Facultad de Ingeniería, Centro Venezolano de Soldadura (CVS), Caracas, Venezuela. Correo electrónico: [email protected] Miguel A. Grella Universidad Central de Venezuela (UCV) – Escuela de Ingeniería Mecánica – Caracas – Venezuela Resumen. Este trabajo tiene por finalidad predecir los parámetros de pulso en la soldadura GMAW-P usando como material de aporte alambres de aluminio macizos ER 4043 y ER 5356. La compleja interdependencia existente entre las corrientes de pico (Ip) y de base (Ib) y los tiempos de pico (Tp) y de base (Tb) dificulta la selección de la combinación más adecuada para lograr soldaduras de alta calidad. Se aplicó la metodología desarrollada por Amin (1983) y las correcciones realizadas por Rajasekaran (1999), basada en la determinación de una “zona paramétrica” de combinaciones de estos parámetros que proporciona arcos eléctricos estables con tasas de consumo o fusión balanceadas con la velocidad de alimentación del alambre para tiempos de ciclo fijos y desprendimiento de una gota por pulso mediante la aplicación de tres criterios: Criterio “burnoff” (velocidad de alimentación, Va = velocidad de fusión, Vf), Transferencia Metálica (transferencia de una gota por pulso) y Estabilidad del Arco Eléctrico (corriente base mínima). Combinaciones de estos parámetros de pulso que cumplen con dichos criterios son Ip = 320 A, Ib = 60 A, Tp = 2.3 ms, Tb = 5.7 ms y Va = 6 m/min para el aporte ER 4043 e Ip = 300 A, Tp = 2.3 ms, Ib = 46 A, Tb = 3.7 ms y Va = 8 m/min para el ER 5356. La selección definitiva de los parámetros, después de construir la “zona paramétrica” se hizo en base a la inspección visual y a la caracterización química y metalográfica de los cordones. Palabras Claves: GMAW-P, Parámetros de Pulso, Zona Paramétrica, Aleación de Aluminio. 1. INTRODUCCIÓN El aluminio y sus aleaciones son metales de amplio uso industrial gracias a su alta resistencia, bajo peso y elevada ductilidad, entre otras propiedades, según los expuesto por The Aluminum Association (1998), Hatch (1984) y Martukanitz (1993). Por otra parte, el proceso de soldadura eléctrica al arco con protección gaseosa o gas metal arc welding (GMAW), mejora la productividad, basado en Martukanitz et al (1982), Kim et al (1993) y Choi et al (1998); (electrodo continuo) por lo que se usa en la soldadura del aluminio en aplicaciones industriales tan diversas como la automotriz, férrea, náutica, aeronáutica y aerospacialsegun se muestra en varios trabajos: The Aluminum Association (1998), Hatch (1984) y Martukanitz (1993). Este trabajo contempla el estudio de una variante del proceso GMAW, conocida con el nombre de GMAW pulsado (GMAWP), cuya principal característica es la variación del nivel de corriente entre un valor pico (Ip) y uno base (Ib) a intervalos fijos de tiempo (Tp y Tb). Estos parámetros de pulso junto con otras variables como la velocidad de alimentación del alambre, la velocidad de avance y el flujo y tipo de gas, tienen una marcada influencia en las características geométricas y superficiales de los cordones de soldadura, por lo cual es necesario que los valores de estos parámetros sean los más adecuados para que los depósitos realizados cumplan con los niveles de calidad exigidos por la aplicación. Debido a la compleja interrelación entre los parámetros de pulso (Ip, Tp, Ib, Tb), y la amplia gama de las combinaciones posibles, la selección de estos parámetros se hace bastante difícil. Sin embargo, varios investigadores como Rajasekaran (1998), Kim (1989)y Amin (1983), han desarrollado métodos para seleccionar correctamente dichos parámetros. Este método se denomina “método de la zona paramétrica” basado en la delimitación de un área determinada de acuerdo a requerimientos de estabilidad de arco y transferencia metálica que permite seleccionar la combinación de los parámetros de pulso mas adecuados para producir soldaduras de aluminio de alta calidad, como lo reporta en sus trabajos Rajasekeran (1999). 2. PROCEDIMIENTO Y RESULTADOS EXPERIMENTALES Se empleó una fuente multiproceso semiautomática con un equipo adicional de registro de oscilogramas de las variables de soldadura. La posición de soldadura fue 1G y la distancia tubo de contacto-pieza fue de 15 mm. Como material base se empleó una aleación de aluminio AA 1100 de 6 mm de espesor y como materiales de aporte ER 4043 y ER 5356 con un diámetro de 1,2 mm. La relación entre la velocidad de alimentación del alambre y la velocidad de avance fue 10. 2.1. Selección de los parámetros de soldadura La selección de los parámetros de soldadura se basa en la aplicación de los tres criterios de la metodología desarrollada por M. Amim (1983). 2.1.1. Criterio “burnoff” Es el primero de estos criterios y para su aplicación se realizaron cordones empleando el proceso de soldadura GMAW (transferencia metálica cortocircuito) y GMAW-P (transferencia metálica pulsada) para distintas velocidades de alimentación del alambre, ajustando los parámetros en cada caso por ensayo y error hasta obtener un arco estable. Para cada velocidad de alimentación (Va) se registró el valor de la corriente media (Im) y se realizaron gráficas (Va vs. Im) tal como se indica en la Figura 1. Para el aporte ER 4043 el punto de corte entre las dos rectas corresponde a Va = 3.35 m/min e Im = 87 A, mientras que para el ER 5356 ocurre a Va = 8 m/min e Im = 181 A, valores a partir de los cuales se garantiza la transferencia metálica rociado. Figura 1. Gráficas va vs Im para los materiales de aporte ER 4043 y ER 5356. La construcción de la “zona paramétrica” se realizó graficando la ecuación [1], tomando en cuenta la existencia de un punto donde Ip = Ib = Im, variando los valores de Tp y fijando Va = 6 m/min, Im = 132 A y tiempo de ciclo de (Tc) de 8 ms para el aporte ER 4043, y Va = 8 m/min, Im = 181 A y Tc de 6 ms para el aporte ER 5356. T Ip = c T p .I m − Tc − 1I B T p (1) Las zonas paramétricas representadas en la Figura 2 presentan la combinación de parámetros de pulso que proporcionan teóricamente un arco estable. Figura 2. Zona Paramétrica delimitada por el criterio “burnoff” para ER 4043 y ER 5356. Se calculó el volumen de gota (Vg) para ambos materiales de aporte asumiendo que éstas poseen forma esférica y tomando como radio 0,6 mm. Este volumen es igual a 0,91 mm3. 2.1.2. Criterio de Transferencia Metálica A pesar de que todas las condiciones de pulso obtenidas por la ecuación (1) en la zona paramétrica podrían satisfacer el criterio “burnoff”, algunas combinaciones podrían no producir transferencia metálica tipo rociado si Ip e Ib no fuesen suficientes como para transferir el volumen de gota requerido así que las zonas paramétricas de la Figura 2 deben ser limitadas mediante este segundo criterio. Para ello se llevaron a cabo una serie de ensayos de soldadura fijando los valores de Ip, Tb y Va, a fin de establecer una relación entre Ip y Tp para diferentes cantidades de gotas por pulso desprendidas utilizando combinaciones de parámetros contenidos dentro de dichas zonas. En la Figura 3 se observan oscilogramas que indican el desprendimiento de una gota por pulso. Figura 3. Oscilogramas indicando la transferencia de una gota por pulso. Finalmente para definir la relación existente entre Ip y Tp, se plantea la ecuación (2) donde “m” representa el valor de la pendiente de las rectas agrupadas por números de gotas desprendidas por pulso (en este caso una gota) y donde Kv es una constante llamada “parámetro de desprendimiento”. Para ello se grafica en escala logarítmica los parámetros que representan una gota por pulso (Figura 4). Ip-m.Tp = Kv (2) Figura 4. Relación Ip vs. Tp para desprendimiento de una gota por pulso ER 5356 y ER 4043. En la Figura 4, para el material de aporte ER 4043 el valor de la pendiente “m” corresponde a 1,86 y para el aporte ER 5356 es igual a 1,6. La constante Kv se obtiene mediante la ecuación (3) y tomando el valor de “m” para cada material de aporte: Idcm.TMD = Kv (3) Para ello se realizan ensayos de soldadura con arco convencional con valores de Va que garanticen transferencia rociado. A partir de los oscilogramas de estos ensayos se toman los tiempos de desprendimientos de gotas (Tmd), Volumen de las mismas (Vmd) y sus correspondientes niveles de corriente media (Idc). Con la construcción de histogramas de frecuencias se obtuvo el valor del tiempo modal (TMD), para luego, a partir de la ecuación (4), obtener el volumen modal de gota (VMD). En la Tabla 1 se presentan los parámetros de soldadura usados y los valores obtenidos. V MD = π .d .V a .T MD 240 (4) Tabla 1. Parámetros de corriente para obtener el valor de Kv. ER 4043 Nº 1 2 3 4 Va (m/min) 5 5,5 6 6,5 IDC (A) 130 144 154 164 U (V) 23 23 24 24 ER 5356 TMD (ms) 2,08 1,79 1,56 1,29 VMD (mm3) 0,79 0,74 0,71 0,63 Nº 1 2 3 4 Va (m/min) 10 10,5 11 11,5 IDC (A) 180 186 192 198 U (V) 24 26 27 27 TMD (ms) 3,00 2,67 1,72 0,78 VMD (mm3) 0,57 0,53 0,36 0,17 Mediante los datos de la Tabla 1 se construyen las gráficas (VMD vs. IDC) y (VMD vs. TMD) representadas en la Figura 5, a partir de las cuales puede obtenerse los valores de corriente Idc y Tmd para cualquier requisito de gota. Esto implica que se obtiene el valor de Kv para el volumen teórico de gota requerido (en este caso 0,91 mm3). Las gráficas muestran que a medida que aumenta la corriente, para la relación Idc vs. VMD, el VMD disminuye. Esto ocurre debido a que una mayor cantidad de calor es concentrada en una misma área, aunque la cantidad de material suministrado por unidad de tiempo también aumente, la energía neta es cada vez mayor por lo que las gotas de metal fundido son más pequeñas. Para la relación TMD vs. VMD se observa que para un incremento del tiempo, el volumen de gota disminuye debido a que durante la formación de la gota, esta tendrá un mayor tamaño debido al mayor tiempo que transcurre recibiendo energía para fundirse. Como se ha mencionado, los parámetros del pulso a seleccionar deben proporcionar el tiempo y la corriente suficientes para permitir la formación de una gota por pulso de igual diámetro al del electrodo (VMD = 0,91 mm3). Estos valores son tomados a partir de la Figura 5 y se reportan en la Tabla 2. Figura 5. Relación VMD vs. IDC y relación TMD vs. VMD para los aportes ER 4043 y ER 5356. Tabla 2.- Valores de IDC y TMD para VMD = 0,91 mm3 Material de Aporte IDC (A) TMD (ms) ER 4043 104,7 2,642 ER 5356 163,6 4,757 Kv 14,9 16,7 Los datos presentados en la Tabla 2 permiten evaluar el “parámetro de desprendimiento” Kv, sustituyendo los valores en la ecuación (5) y (6), con la cual queda definida y limitada la zona paramétrica de la figura 2 permitiendo cumplir con este segundo criterio. ER 4043 ER 5356 IP1,86.Tp = 14,9 IP1,6.Tp = 16,7 (5) (6) 2.1.3. Criterio de Estabilidad del Arco Este es el criterio final para delimitar completamente la zona paramétrica y establece que es necesario encontrar un valor mínimo de corriente de base (Ib) que mantenga el arco encendido permitiendo la transferencia de la gota en el siguiente pulso. Se realizaron soldaduras para cada material de aporte, seleccionando aleatoriamente puntos dentro de la zona paramétrica predicha por el criterio “burnoff”. Se disminuyó progresivamente el valor de la corriente base hasta observar la extinción del arco. El valor que satisface este criterio es Ib = 25 A para ambos materiales de aporte. Finalmente las zonas paramétricas completamente delimitadas se observan en la Figura 6. Los puntos contenidos dentro de ambas zonas representan la combinación teórica de parámetros de pulso más adecuada para producir cordones con características geométricas adecuadas. Estas áreas se encuentran entre las líneas radiales de Tp = 1.5 y 2.5 ms para ER 4043 y entre Tp = 2 y 3 ms para ER 5356 lo que indica que para ambos materiales las mejores condiciones se encuentran cuando los Tp son menores que los Tb. Los puntos ensayados que se encuentran fuera de las zonas delimitadas presentan condiciones de soldadura menos estables con respecto a las contenidas dentro de la misma. Figura 6. Zonas Paramétricas limitadas para ER 4043 y ER 5356. Sin embargo, no todos los puntos dentro de estas zonas garantizan la obtención de arcos estables, adecuada penetración y aspecto superficial, etc, por lo que se evaluaron y graficaron combinaciones adicionales de parámetros obteniéndose áreas de menor tamaño para cada aporte (Figura 6). 2.2. Fabricación e inspección de probetas Dentro de cada una de estas áreas se tomaron tres combinaciones distintas de parámetros de pulso con los cuales se realizaron cupones de prueba. En las Figura 7 y 8 se observan el aspecto superficial y macrografía de cortes transversales de los cordones obtenidos empleando Va = 6 m/min, Ip = 320 A, Tp = 2.3 ms, Ib = 60 A, Tb = 5.7 ms para el aporte ER 4043 y Va = 8 m/min, Ip = 320 A, Tp = 2.3 ms, Ib = 46 A, Tb = 3.7 ms para ER 5356. Figura 7. Aspecto superficial de los cupones de prueba. Figura 8. Macrografías de la sección transversal de los cupones. 3. − − − − 4. CONCLUSIONES El método de Amin (1983) permite encontrar el conjunto de condiciones de soldadura o “zona paramétrica” mas adecuado para la fabricación de cordones con transferencia metálica estable a baja energía en aleaciones de aluminio. La soldadura de las aleaciones (Al – Si) y (Al – Mg) con el proceso “Gas Metal Arc Welding” (GMAW) con transferencia metálica pulsada proporcionan cordones con un buen acabado superficial (sin salpicaduras) y de excelente calidad. Un conjunto de parámetros de pulso obtenido en la “zona paramétrica” en la soldadura GMAWP del alambre Al-Si (ER 4043) que proporciona depósitos con excelentes características superficiales y geométricas es Va = 6 m/min, Ip = 320 A, Tp = 2.3 ms, Ib = 60 A, Tb = 5.7 ms. Los parámetros de pulso en la soldadura GMAW- P del alambre Al-Mg ER 5356 que proporcionan depósitos de excelentes características superficiales y geométricas así como un aporte calórico inferior al obtenido durante el proceso GMAW con corriente constante son Va = 8 m/min, Ip = 320 A, Tp = 2.3 ms, Ib = 46 A, Tb = 3.7 ms. REFERENCIAS BIBLIOGRÁFICAS 1. AMIN, M. 1983. Pulsed current parameters for arc stability and controled metal transfer arc welding. Metal Construction 15(5): 272 - 278. 2. CHOI, S.K., YOO, C.D., and KIM, Y.-S. 1998. Dynamic Simulation of Metal Transfer in GMAW, Part 1: Globular and Spray Transfer Modes. Welding Journal (1): 38-s a 44-s. 3. CHOI, S.K., YOO, C.D., and KIM, Y.-S. 1998. Dynamic Simulation of Metal Transfer in GMAW, Part 2: Short-Circuit Transfer Mode. Welding Journal (1): 45-s a 51-s. 4. HATCH, J.E. Aluminum: Properties and Physical Metallurgy, Ed. American Society for Metals.1984, pp 222 - 228. 5. KIM, Y.-S. 1989. Metal Transfer in Gas Metal Arc Welding. Ph.D. dissertation. Massachusetts Institute of Technology, Cambridge, Mass. 6. KIM, Y.-S. and EAGAR, T.W. 1993. Analysis of Metal Transfer in Gas Metal Arc Welding. Welding Journal (6): 269-s a 278-s. 7. MARTUKANITZ, R. P. Selection and Weldability of Aluminum Alloys. Welding, Brazing and Soldering. ASM Handbook Vol. 6. ASM International. 1993, pp. 529 - 536. 8. MARTUKANITZ, R. P. y MICHNUK, P. R. Sources of Porosity in Gas Metal Arc Welding of Aluminum. Trends in Welding Research. ASM International, 1982, pp. 315-330. 9. RAJASEKARAM, S. 1999. Weld Bead Characteristics in Pulsed GMA Welding of Al-Mg Alloys. Welding Journal (12): 397-s a 407-s. 10. RAJASEKARAM, S., KULKARNI, S.D., MALLYA, U.D. and CHATURVEDI R.C. 1998. Droplet Detachment and Plate Fusion Characteristics in Pulsed Current Gas Metal Arc Welding. Welding Journal (6): 254-s a 269-s. 11. SUBRAMANIAM, S., WHITE D.R. & LYONS, D.W. 1999. Experimental Approach to Selection of Pulsing Parameters in Pulsed GMAW. Welding Journal (5): 166-s a 172-s. 12. THE ALUMINUM ASSOCIATION. Aluminum Alloys. Selection and Applications. Copyright 1998. U.S.A. WELDING PARAMETRES SELECCTION FOR Al-Si y Al-Mg ALLOY USED GMAW WITH PULSED METAL TRANSFER Vicente Ignoto Universidad Central de Venezuela (UCV), Engineering´s Faculty, Centro Venezolano de Soldadura (CVS), Caracas, Venezuela. E-mail: [email protected] Miguel A. Grella Universidad Central de Venezuela (UCV), Engineering´s Faculty, Centro Venezolano de Soldadura (CVS), Caracas, Venezuela. Abstract. This work attempts to predict the suitable combination of GMAW pulsed welding parameters for Al-Si y Al-Mg alloys used filler metal ER 4043 y ER 5356. The complex interdependence of the pulsed currents parameters, peak corrent (Ip), peak duration (Tp), background current (Ib), and background duration (Tb), makes it difificult to select the most suitable combination of parameters for welding. Employing a theorical approach developed by Amin, and Rajasekaran´s corrections, which is based on a first estimate of the pulse parametric zone employing a burnoff (wire feed speed (Va) must be balanced with wire burnoff rate (Vf)), metal transfer (spray type metal transfer must be produced) and arc stability (background current must be exceed a minimum limit for a stable arc) criteria. The selected pulsed welding parameters were Ip = 320 A, Ib= 60 A, Tp=2.3 ms, Tb= 5.7 ms y Va= 6 m/min for ER 4043 and Ip = 300 A, Ib= 46 A, Tp=2.3 ms, Tb= 3.7 ms y Va= 8 m/min for ER 5356. This final selection of pulsed welding parameters before of the construction of the parametric zone were made on based of visual inspection, chemical analysis and micrographs on the weld beads.

![BIBLIOGRAFÍA [1] “AWS Welding Handbook”, Miami American](http://s2.studylib.es/store/data/007070103_1-1cb90d14db9ed61d09154630c8a1584d-300x300.png)