Módulo 14. Capítulo 1 b

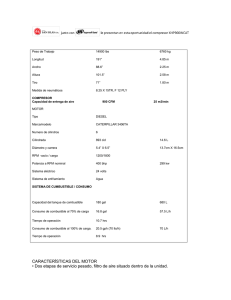

Anuncio

Módulo 14. Proulsión. 14.1.b MOTORES DE TURBINA B) SISTEMAS DE MEDICIÓN DEL COMBUSTIBLE CONTROL ELECTRÓNICO DEL MOTOR (FADEC) ANTECEDENTES Es difícil sustraerse a la complejidad de un sistema como el FADEC que, aún teniendo en todos los casos la misión principal de controlar el motor, puede además integrar misiones y soluciones diversas específicas para cada aplicación motor‐avión. Por ello se ha decidido con fines exclusivamente didácticos, a fin de simplificar en lo posible la exposición, describir el sistema tomando como ejemplo el caso concreto del sistema FADEC de las familias Airbus A320 y A340. GENERAL El “Full Authority Digital Engine Control” (FADEC) es el sistema que controla el motor. También se interrelaciona con las señales del avión Fig. 1 El sistema FADEC en el Airbus A 320 El sistema FADEC de cada motor consiste en: • Unidad de Control Electrónica (ECU) de doble canal y Página 1 Módulo 14. Proulsión. • Periféricos asociados: ‐ HMU (Hydro‐Mechanical Unit). ‐ Alternador (Dedicated Permanent Magnetic Alternator). ‐ Sistema de actuación de VSVs, VBVs y de control de tolerancias de turbina. ‐ Sistema de encendido y arranque. ‐ Sistema de reversa. ‐ Sistema de recirculación de combustible. ‐ Sensores de motor. ‐ Cableados eléctricos. ‐ Refrigeración de la ECU. ‐ Válvula de escalonamiento de la combustión. La ECU es el computador del sistema FADEC y generalmente se localiza físicamente en una zona fría del motor como puede ser el cárter del fan. FUNCIONES DEL FADEC El sistema FADEC proporciona la regulación y programación de los sistemas del motor para controlar el empuje y optimizar su operación. El sistema FADEC realiza las funciones de control del motor y de la integración del motor con el avión. Las funciones de control del motor incluyen: • Control de Gestión de Potencia (“Power Management Control”). • Control de las Válvulas de Sangrado Variables (VBVs). • Control de los Alabes de Estator Variables (VSVs). • Control de la Válvula de Sangrado de Transición (TBV). • Regulación del Control de Combustible. • Control Activo de Tolerancias de la Turbina de Alta Presión (HPTACC). • Control Activo de Tolerancias de la Turbina de Baja Presión (LPTACC). • Control de la Válvula de Retorno de combustible (FRV). Página 2 Módulo 14. Proulsión. Las funciones de integración motor‐avión incluyen: • Indicaciones de motor. • Datos de Mantenimiento de motor. • Arranque de motor automático y manual. • Control de Reversa. • Autoempuje. • Datos de Monitorización de Condición. SUMINISTRO DE POTENCIA ELECTRICA Cada ECU está alimentada por un alternador trifásico de imán permanente cuando las revoluciones del motor superan un determinado nivel (N2 > 15%). El Alternador de control proporciona un suministro de potencia eléctrica independiente a los dos canales de la ECU. ARQITECTURA DE FADEC Lo más relevantes de la arquitectura del FADEC es: • El sistema FADEC es totalmente redundante y está construido en base a dos canales (A y B) de control independientes de la ECU (Electronic Control Unit). Cada canal puede controlar los diferentes componentes de los sistemas del motor y puede también operar independientemente sin intercambiar datos • Todas las señales de control de entrada al FADEC son duales y todas las señales de control que salen de la ECU son duales. • La mayor parte de la comunicación entre los sistemas del avión y la ECU es transmitida por Buses de datos digitales • La ECU está equipada con un sistema de “Built‐in Test Equipment” (BITE) que proporciona capacidades de información de mantenimiento y comprobación a través del MCDU (Multipurpose Control Display Unit) y puede detectar y aislar fallos. ECU (UNIDAD DE CONTROL ELECTRÓNICA): La ECU es una unidad de control electrónico digital de doble canal que utiliza un microprocesador para funciones de control principales y dos microcontroladores, uno para funciones de interface de transductores de presión y otro para la función de comunicación ARINC. La ECU tiene un chasis de aluminio refrigerado internamente y contiene tarjetas electrónicas insertables. Los conectores eléctricos están localizados en el panel inferior. Las líneas de señal de presión están conectadas al panel lateral izquierdo con una placa atornillada. Las entradas / salidas de Página 3 Módulo 14. Proulsión. refrigeración están localizadas en el panel lateral derecho. Fig.2 Unidad de control electrónica (ECU) La ECU recibe datos del estado de entrada del motor de los ADC's (Air Data Computers) y comandos operacionales de la EIU ( Engine Interface Unit) en el avión, mediante buses de datos ARINC 429. También recibe datos de las condiciones de operación desde varios sensores exclusivos del motor, tales como T12, PS12, P0, N1, N2, PS3 y T25, y calcula el flujo de combustible necesario, controla la actuación de las VSV (Variable Stator Vanes), de las VBV (Variable Bleed Valves), las tolerancias de HPT (High Pressure Turbine), las tolerancias de LPT (Low Pressure Turbine) y las posiciones de la válvula de control de tolerancia activa del rotor (RACC). La ECU suministra la corriente necesaria a los motores de par en la HMU para controlar los diferentes actuadores y válvulas moduladoras. La ECU suministra salida de datos digitales en formato ARINC 429 al avión para: Página 4 Módulo 14. Proulsión. ‐ La representación de parámetros del motor (DMC). ‐ El sistema de dirección de vuelo del avión (FMS). ‐ El sistema de datos de mantenimiento del avión. La ECU está alimentada por el alternador trifásico del motor. Se necesita energía del avión hasta el 15% de N2, por encima del cual el alternador es capaz de autoalimentar la unidad. Dos devanados independientes del alternador suministran la energía a los dos canales separados de la ECU Todas las entradas de control y comandos de salida son dobles para cada canal y están conducidas hacia y desde los canales A y B a través de Cables y conectores separados. SISTEMA DE IGNICION Y ARRANQUE: El sistema de ignición proporciona la chispa eléctrica necesaria para arrancar o continuar la combustión. Comprende dos subsistemas independientes y cada uno de ellos comprende: ‐ Una bujía ‐ Un cable terminal de ignición coaxial apantallado y refrigerado por aire. ‐ Un excitador de encendido. El excitador de encendido es alimentado por la ECU con 115 VAC y a su vez convierte y suministra una corriente de alto voltaje y pulsatoria de alta energía a la bujía a través de los cables terminales apantallados. El sistema de arranque neumático hace girar el rotor de Alta Presión (HP) a una velocidad suficiente para el arranque en tierra o en vuelo (si se requiere). El sistema de arranque consta de Válvula de corte neumática (Shut‐Off Valve) y un arrancador (“starter”) neumático. Página 5 Módulo 14. Proulsión. Fig.3 Sistema de Ignición y Arranque La ECU controla los sistemas de ignición y arranque tanto en modo manual como automático. La operación de la válvula de corte de arranque neumático (SOV) y de el sistema de ignición es presentada en la página ENGINE del Electronic Centralized Aircraft Monitoring (ECAM). Arranque automático Durante el arranque automático la ECU abre la válvula de corte de arranque neumático (SOV) y entonces el excitador de encendido es energizado cuando la velocidad del compresor de alta (HPC) alcanza el 16%. La ECU proporciona protección completa durante toda la secuencia de arranque. Cuando se completa la secuencia de arranque la ECU cierra la SOV y corta la ignición. En el caso que ocurra algún incidente durante el arranque automático la ECU abortará el procedimiento de arranque. Arranque manual Durante un arranque manual la SOV abre cuando se acciona el pulsador de “MANual START P/B”, entonces se energiza el sistema de ignición cuando el MASTER switch se posiciona en “ON”. Se debe notar que no hay función de aborto de arranque en el modo de arranque manual y se debe realizar la función de aborto de arranque manualmente. Hay un límite máximo de la EGT (temperatura de los gases de salida) y una protección contra el Stall: se corta el suministro de combustible y se continua haciendo un “crank”. Página 6 Módulo 14. Proulsión. Cranking El funcionamiento en vacío del motor puede realizarse mediante las secuencias de un ”cranking” seco o húmedo. Durante la realización del “cranking” la ignición está inhibida. Ignición continuada Se puede seleccionar la ignición continuada cuando el motor está rodando, bien por vía de la ECU o manualmente usando el selector rotativo o automáticamente por el FADEC. SISTEMA DE GESTION DE EMPUJE DEL MOTOR Velocidad de rotación demandada La velocidad de rotación del rotor N1 demandada corresponde a la posición seleccionada de la palanca de gases del motor (Throttle Lever Angle) y está indicada mediante un círculo blanco o azul (según qué caso) en el indicador N1 de la Electronic Centralized Aircraft Monitoring Modo de empuje limitado Las palancas de gases se usan como selectores del modo de empuje limitado. Dependiendo de la posición de la palanca de gases se selecciona un modo de empuje limitado y aparece en la pantalla de la Electronic Centralized Aircraft Monitoring (ECAM). Si las palancas de gases están posicionadas entre dos puntos de detención el superior determinará el modo de limitación de empuje. Los modos de limitación de empuje son: “Climb” (CL), “Flexible Take Off / Maximum Continuous Thrust” (FLX / MCT) y “Take Off Go Around” (TOGA). Límite de N1 Para cada selección de modo de empuje limitado se calcula un límite de N1 acorde con los datos de referencia del aire (Air Data Reference) y aparece en la pantalla superior del ECAM próxima a la indicación del modo de empuje limitado. Página 7 Módulo 14. Proulsión. Fig. 4 Límite de N1 N1 Target: En la función de “autoempuje” (A/THR), el sistema de “Flight Management and Guidance Computer” calcula un N1 objetivo de acuerdo con los datos del aire y los parámetros del motor y lo envía a la ECU. Fig. 5 N1 Target Mando de N1 Se usa para regular el FF, es el “FMGC N1 Target” cuando está activa la función “A/THR”. Si la función “A/THR” no está activa, el mando de N1 es el correspondiente a la posición de la palanca de gases (Thrust Level Angle). N1 Actual Es el valor actual dado por es sensor de velocidad N1. Está presentado en verde en el indicador de N1 y esta señal actual se compara también con la de mando de N1. Modo de control de autoempuje La función “A/THR” se conecta manualmente por medio del selector de “A/THR P/B”. Se conecta automáticamente al aplicar potencia de despegue. Autoempuje activo Si está conectada, la función de “A/THR” queda activada cuando las palancas de gases se sitúan en el punto de detención de “CL” después del despegue. El mando de N1 es el “FMGC N1 target”. La función “A/THR” está normalmente activa las palancas de gases se sitúan entre Ralentí y Potencia de Subida (“Climb”), incluyendo esta última. Página 8 Módulo 14. Proulsión. El rango activo de “A/THR” se extiende hasta “Maximum Continuous Thrust” (MCT) en caso de de que se opere con un solo motor. Cuando las palancas de gases están situadas entre dos puntos de detención el mando de N1 está limitado por la posición de la palanca de gases. Fig. 6 Autoempuje activo Autoempuje no activo Cuando se encuentra conectada la función de “A/THR” queda inactiva cuando las palancas de gases están situadas por encima de “Climb” con dos motores operando. El mando de N1 corresponde a la palanca de gases. La función “A/THR” no está activa por encima de MCT en caso de que se opere con un solo motor. La función “A/THR” se desconecta al pasar las palancas de gases a la posición tope de ralentí . Página 9 Módulo 14. Proulsión. Fig. 7 Autoempuje no activo Modo de control manual Cuando no se encuentra conectada la función “A/THR”. La ECU procesa la señal de mando de N1 de acuerdo con el ángulo de las palancas de gases (Thrust Level Angle). UNIDAD HIDROMECÁNICA (HMU) La Unidad Hidromecánica o HMU (Hydromechanical Unit) es junto con la ECU (Electronic Control Unit) el elemento fundamental del FADEC, suele estar instalada en la parte posterior de la Caja Principal de Accesorios o AGB. Esta unidad convierte mediante motores de par/servoválvulas las señales eléctricas recibidas de la ECU en señales hidráulicas para la medición del flujo de combustible del motor y actuación de varios sistemas. Como medio hidráulico se utiliza el combustible del avión adecuadamente filtrado. La HMU y sus funciones se van a referir a un avión concreto el Airbus A‐340 propulsado por el motor CFM 56‐5C, siendo las mismas extrapolables a cualquier avión de nueva tecnología. Página 10 Módulo 14. Proulsión. Fig. 8 Unidad Hidromecánica del Airbus A‐340 Integran la Unidad (Fig. 9) los siguientes componentes: ‐ Una válvula medidora de combustible (FMV) ‐ Una válvula reguladora de presión diferencial ‐ Cinco válvulas piloto/ motores de par y una servoválvula ‐ Un governor de sobrevelocidad ‐ Una válvula de presurización y solenoide de corte ‐ Una válvula de bypass Página 11 Módulo 14. Proulsión. Fig. 9 Esquema general de la unidad Hidromecánica En el sentido más amplio la HMU, controlada por la ECU, realiza las siguientes funciones: • Control del flujo de combustible del motor • Control de las señales hidráulicas a los actuadores • Actuación sobre la válvula de corte y protección de sobrevelocidad Página 12 Módulo 14. Proulsión. Fig. 10 La Unidad Hidromecánica HMU como componente del FADEC CONTROL DE FLUJO DE COMBUSTIBLE El sistema de combustible de A‐340 está diseñado para: 1. Entregar flujo de combustible o FF (Fuel Flow) a las cámaras de combustión 2. Refrigerar el aceite del motor y el aceite del Generador de Arrastre Integrado o IDG (Integrated Drive Generator) 3. Proporcionar el servocombustible para la actuación de los sistemas de control del flujo de aire del compresor y sistema de control de holguras del motor Página 13 Módulo 14. Proulsión. Fig. 11 Sistema de combustible del Airbus A‐340 A continuación se hace una breve descripción del sistema de combustible: Las bombas de los tanques del avión entregan el combustible a través de una válvula de corte de baja presión (LP valve) a la Bomba de Motor (Fuel Pump) que es arrastrada por el Compresor de Alta (HPC). El combustible es presurizado en una primera etapa por una bomba centrífuga o de baja (LP Stage) para prevenir efectos de cavitación, después entra en el cambiador de calor aceite / combustible (Main Oil Fuel Heat Exchanger) donde es calentado por el aceite de recuperación del motor. Una vez filtrado para proteger la HMU de partículas en suspensión, se presuriza por segunda vez en la etapa de la bomba de alta (HP Stage). En esta bomba de alta se transforma la energía mecánica en energía hidráulica para potenciar los sistemas hidromecánicos y entregar el combustible a los inyectores. Es una bomba de engranajes del tipo de desplazamiento positivo. Para vueltas fijas entrega un flujo de combustible constante independiente de la presión de descarga. Página 14 Módulo 14. Proulsión. El combustible se usa como medio de lubricación de ambas bombas. Después de salir de la bomba de alta, el combustible entra en el filtro de lavado, donde a una parte del mismo que será utilizado como servo se le capturarán las restantes partículas en suspensión. Esta unidad consta de un elemento filtrante y una válvula de alivio de presión que actuará en caso de obstrucción, en cuyo caso el combustible se deriva directamente a la HMU. En esta etapa el combustible se divide en dos flujos el combustible filtrado y el combustible no filtrado. El combustible de retorno, procedente de la válvula bypass y de los servos fluye a través del enfriador de aceite del Generador o IDG (Integrated Drive Generator), para enfriar el aceite. Después vuelve a la bomba, entre las etapas de alta y baja y a través del cambiador de calor aceite– combustible se reintegra al sistema. En caso de obstrucción de los filtros o el cambiador de calor, entran en funcionamiento una serie de válvulas bypass que evitan el excesivo incremento de presión. Flujo de combustible a las cámaras de combustión El combustible no filtrado o flujo principal evita el filtro de lavado, entra en la HMU y suministra el flujo de combustible a través de la válvula medidora, la válvula de presurización, el transmisor de flujo de combustible, la válvula de escalonamiento, el filtro de inyección y los inyectores. La Válvula Medidora o FMV (Fuel Metering Valve) integrada en la HMU, está actuada por la ECU mediante un motor de par /servoválvula. Tiene como misión suministrar el flujo de combustible adecuado para obtener la N1 seleccionada bien por la palanca del mando de gases o por el sistema de Empuje Automático (Auto Thrust). El motor de par contiene dos bobinas independientes; cada una dedicada a un canal de la ECU El ECU recibe dos señales de realimentación (feed back) proporcionales a la posición de la válvula medidora de combustible una por canal. El ECU utilizara estas señales para conseguir el control eléctrico de la FMV en lazo cerrado. Una válvula reguladora de presión diferencial mantiene una caída de presión constante a través de la válvula medidora. Como resultado, el flujo de combustible varía proporcionalmente con la posición de la válvula medidora. El combustible a la salida de la FMV pasa por una Válvula de Corte de Combustible de Alta Presión o HPFSOV (High Pressure Fuel Shut‐Off Valve) también incluida en la HMU en dirección a los inyectores. El transmisor de flujo transmite el combustible medido a la cámara de combustión, está instalado sobre la HMU y está localizado entre la válvula de corte y la válvula de escalonamiento VSB. Envía la señal a la ECU que la convierte en señal digital. El principio de funcionamiento se basa en una turbina en que el flujo de combustible arrastra el rotor cuyo par es contrarrestado por un muelle. En cada Página 15 Módulo 14. Proulsión. rotación dos imanes permanentes montados sobre el rotor pasan enfrente de dos bobinas generando dos impulsos. El tiempo entre los impulsos mide directamente el flujo másico. Existen dos colectores de combustible para alimentación a los inyectores. Un colector o manifold que suministra combustible a 10 inyectores siempre que el motor está en operación y otro colector escalonado que puede suministrar combustible a los restantes 10 inyectores dependiendo del régimen de potencia. Los inyectores están posicionados alternativamente sobre los colectores. Cada colector está dividido en dos segmentos unidos por tuercas conectoras y las dos mitades están conectadas a la línea de suministro. La Válvula de Escalonamiento o BSV (Burner Staging Valve) selecciona la entrega de combustible a los dos colectores (20 inyectores) o solo a uno de ellos (10 inyectores) dependiendo de la orden de la ECU. La BSV contiene una válvula límite de incremento de presión, que abre la válvula de para restaurar la operación con 20 inyectores cuando la diferencia de presión alcanza un determinado valor. La operación con 20 inyectores está reservada para despegue y otras operaciones de alta potencia. Con 10 inyectores se asegura la deceleración adecuada del motor y el mantenimiento del margen de apagado de llama. La válvula de escalonamiento de la cámara de combustión que es del tipo de tulipa accionada por pistón, está controlada por la ECU y actuada por una señal hidráulica procedente de la HMU. El Filtro de inyección está dotado de un interruptor de presión diferencial que envía una señal al ECU y de ahí a la cabina “Fuel Filter Clogged” en caso de obstrucción. Los 20 inyectores de combustible, aseguran un buen encendido y una eficiente combustión a alta potencia. Están conectados a los colectores de combustible, instalados dentro del conjunto de la cámara e introducen el combustible pulverizado. Disponen de dos pasos de combustible que generan dos flujos denominados primario y secundario. El flujo primario de alta presión a través de la válvula antirretorno, pasa por el paso primario del conducto y punta del inyector y entra en la cámara de combustión como un flujo pulverizado de densidad uniforme. El flujo secundario de alta presión activa la válvula divisora de flujo. Este combustible atraviesa el paso secundario del conducto y punta del inyector. Después entra en la cámara de combustión como un pulverizado de forma cónica y densidad uniforme. El cono del pulverizado secundario es más amplio que el del primario, por lo que circunda el pulverizado principal. Refrigeración de aceite de la IDG El combustible no quemado procedente de la HMU y el flujo de retorno de los servos, se mezclan y atraviesan el enfriador de aceite del Generador o IDG antes de regresar al circuito de combustible. Página 16 Módulo 14. Proulsión. El aceite caliente transfiere calor en el enfriador de la IDG al combustible que viene de la HMU y que regresa a la bomba para después hacia el intercambiador. El enfriador es del tipo tubular, el aceite circula a través de los múltiples tubos de acero inoxidable unidos en ambos extremos. El combustible circula dentro de los tubos que evacuan las calorías abandonadas por el aceite. Si la caída de presión dentro del núcleo del intercambiador de calor se incrementa, se abre la válvula de alivio derivando el combustible. La Válvula de Retorno de Combustible o FRV (Fuel Return Valve) tiene como misión mantener la temperatura del aceite de la IDG dentro de límites, en caso de excesiva temperatura la FRV abre retornando combustible a los tanques de avión. La FRV que dispone de dos solenoides energizados por la ECU, controla y mezcla un flujo de combustible frio (de la bomba de combustible de baja) con un flujo de combustible caliente (de la línea de retorno) para impedir que la temperatura del combustible exceda de 120 ºC en condiciones de tránsito. Cuando el intercambio térmico no es suficiente, la ECU, de acuerdo con las temperaturas del aceite del motor, del combustible y de la fase de vuelo abrirá la válvula de retorno del combustible, devolviendo a los tanques el combustible servo caliente de retorno y permitiendo que una mayor cantidad de combustible frio circule por el sistema para refrigerar el aceite. Si la válvula de retorno del combustible permanece cerrada, de acuerdo a la señal recibida por la ECU, el combustible regresará a la salida de la bomba. Cuando se para el motor, se recibe una señal hidráulica de la válvula de corte del combustible de alta (HPSOV) que cierra la FRV. Servocombustible para actuación de sistemas El combustible filtrado procedente del filtro de lavado es la fuerza actuadora del FADEC. Camino de las servoválvulas de la HMU atraviesa el calentador de servocombustible (Servo Fuel Heater). El paso por el calentador garantiza la suficiente temperatura para evitar el atascamiento de los servomecanismos debido a la formación de partículas de hielo. La Unidad Hidromecánica contiene válvulas piloto / motores de par para modular las señales hidráulicas a los sistemas siguientes: • Álabes de Estator Variable (VSV) • Válvulas de Sangrado Variable (VBV) • Control de Tolerancia Activa de la Turbina de Alta (HPTACC) • Control de Tolerancia Activa de la Turbina de Baja (LPTACC) • Control de Tolerancia Activa del Rotor (RASB) • Válvula Medidora de Combustible (FMV) Página 17 Módulo 14. Proulsión. • Válvula de Escalonamiento de la Cámara de Combustión (BSV). • Válvula de Tránsito (TBV) Cada motor de par contiene dos bobinas independientes, eléctricamente aisladas. Una está dedicada al canal A y la otra al canal B de la ECU. Los motores de par suministran flujo y presión en una puerta de presión de la HMU en respuesta a órdenes eléctricas procedentes de la ECU CONTROL DE SEÑALES HIDRÁULICAS A LOS ACTUADORES Se utiliza el combustible servo de la HMU para: A) CONTROL DE FLUJO DE AIRE DEL COMPRESOR Para prevenir pérdidas en el compresor y proporcionar buena aceleración el motor está equipado con un Sistema de Válvulas de Sangrado Variables (VBV) y un Sistema de Álabes de Estator Variables (VSV) Ambos sistemas están operados con combustible de la HMU y controlados por la ECU Página 18 Módulo 14. Proulsión. Fig. 12 Sistemas de control de flujo de aire del compresor Sistema de Válvulas de Sangrado Variables El Sistema de Válvulas de Sangrado Variables o VBVS (Variable Bleed Valve System) controla el flujo de aire del Compresor de Baja (LPC) al Compresor de Alta (HPC) mediante el uso de 11 válvulas. El objetivo del sistema es mejorar el acoplamiento y corregir desajustes entre ambos compresores en determinadas situaciones operativas y estados del motor como regímenes transitorios, baja velocidad, en altitud y con motores deteriorados. La ECU calcula la posición de las 11 válvulas VBV para sangrar el exceso del aire del compresor de baja hacia el conducto del fan, de modo que sólo esté disponible en la entrada del HPC la cantidad de aire deseada. Página 19 Módulo 14. Proulsión. Fig. 13 Sistema de Válvulas de Sangrado Variables Las 11 válvulas VBV, se posicionan entre completamente abiertas en el arranque y baja potencia y completamente cerradas a alta potencia, se abren totalmente en aceleraciones rápidas. La operación de las válvulas VBV está relacionada con la operación del compresor de alta (HPC). En regímenes estacionarios y en aceleración están directamente controladas por el ajuste angular de los álabes de estator variables (VSV) que se describirán posteriormente, siento esta una señal de entrada a la ECU para el cálculo del programa de demanda. El sistema realiza cuatro funciones primarias: • Posiciona las VBV en respuesta a la presión diferencial del combustible a través del motor. • Sincroniza mecánicamente las 11 válvulas en su desplazamiento • Limita la posición de las válvulas al final de su carrera • Da información de posición de las válvulas a la ECU mediante un Transductor Diferencial Variable Rotatorio o RVDT (Rotary Variable Differential Transducer) Este sistema de control incluye los siguientes elementos: 1.‐ Un servo hidromecánico integrado en la HMU, que proporciona señales de combustible al motor de engranajes. 2.‐ Una unidad de potencia hidráulica consistente en el motor de engranajes 3.‐ Un sistema mecánico de transmisión con: ‐ Un actuador maestro de husillo de bolas y una válvula de sangrado ‐ Diez actuadores de husillo de bolas, uno por cada válvula ‐ Un mecanismo de tope ‐ Un conjunto de eje flexible principal ‐ Diez conjuntos de ejes flexibles de válvulas. El sistema de actuación de VBV proporciona una salida angular mediante el conjunto motor, el conjunto actuador maestro y el conjunto de los diez actuadores. El sistema está interconectado con diez conjuntos de ejes flexibles. Puede abrir, cerrar o modular a una posición intermedia las 11 válvulas en respuesta a una señal de entrada. Las válvulas permanecen totalmente sincronizadas en su recorrido por su configuración de ejes flexibles mecánicos continuos. El conjunto actuador maestro de husillo está conectado al sensor de posición de VBV por una varilla de realimentación tipo push‐pull La ECU controla la dirección y velocidad de la rotación del motor. Cada canal de la ECU gestiona un Página 20 Módulo 14. Proulsión. programa de demanda de VBV en función de las siguientes entradas: ‐ N1 corregida. ‐ N2 corregida ‐ Señal de control de VSV. El motor arrastra el eje flexible principal del conjunto de actuador maestro a través del mecanismo de tope. Los conjuntos de ejes flexibles transmiten la potencia desde el eje principal a los conjuntos de los 10 actuadores restantes. Cada actuador da el movimiento a su válvula asociada El combustible a alta presión activa hidráulicamente el sistema de actuación de VBV. Un RVDT envía la señal de posición angular de las VBV a cada canal de la ECU. Esta señal de realimentación (feedback) se usa para ajustar la posición correcta de las VBV Sistema de Álabes de Estator Variables El Sistema de Álabes de Estator Variables o VSVS (Variable Stator Vane System) controla el flujo de aire primario a través del Compresor de Alta (HPC) variando el ángulo de los álabes de estator o “vanes” de las tres etapas variables y de los Álabes de Guías de Entrada o IGVs (Inlet Guide Vanes). Este control acopla aerodinámicamente las etapas de compresión del Compresor de Baja (LPC) con las etapas del Compresor de Alta proporcionando una eficiencia óptima del compresor y mejorando el margen de pérdida en operaciones de tránsito del motor. El ángulo de los álabes de estator es función de la velocidad de giro del compresor (N2) y de la temperatura de entrada al mismo. La Unidad de Control Electrónico (ECU) calcula el ángulo de las VSV y controla el mismo a través de motores de par de la HMU. La presión de combustible de la Unidad Hidromecánica (HMU) es el medio hidráulico para operar los actuadores de VSV. Cada canal de la ECU tiene un programa de demanda de los VSV. Este programa de demanda se gestiona en base a las entradas de: • La temperatura de entrada del compresor • La presión ambiente • La velocidad N2. Página 21 Módulo 14. Proulsión. Fig. 14 Sistema de Álabes de Estator Variables El sistema de actuación de VSV consta de dos actuadores, cada uno con dos LVDT y 2 conexiones y mecanismos de actuación. Página 22 Módulo 14. Proulsión. La HMU proporciona combustible a alta presión a los actuadores de VSV y los LVDT incorporados en cada actuador realimentan la posición angular de los vanes a la ECU para comparar con la posición programada. Cada actuador de VSV está conectado mediante una articulación y la palanca acodada de la 3ª etapa a una varilla maestra. A la varilla maestra están unidas unas palancas acodadas que a su vez arrastran unos anillos de actuadores. Los anillos de actuación que están conectados a la altura de la línea horizontal del cárter del compresor giran circunferencialmente a lo largo del eje horizontal del compresor. El movimiento de los anillo se transmite a los álabes individuales por medio de las palancas de actuación de los álabes. Los actuadores de VSV proporcionan la fuerza de salida y el movimiento al sistema de álabes de estatores variables como repuesta a la presión del combustible de la unidad hidromecánica. El actuador arrastra el conjunto de conexiones de VSV para dar el ángulo a los vanes calculado por el ECU a través del HMU. Los motores de par del HMU suministran combustible a el vástago o al pistón respectivamente para cerrar o abrir los vanes o mantener su ángulo equilibrando el pistón del actuador. Cada a LVDT consta de dos bobinados: Uno estacionario y otro móvil. El móvil se desplaza con el vástago del actuador mientras que el otro permanece fijo, el voltaje resultante es función de la carrera del actuador o lo que es lo mismo de la posición de los VSV. Las corrientes excitadoras generadas se envían a la ECU, la del LVDT del lado izquierdo (LH) al canal A y la del lado derecho (RH) al canal B. B) CONTROL DE LAS HOLGURAS Y SANGRADO EN TRÁNSITOS Hay tres sistemas controlados en forma independiente por la ECU y actuados por la HMU que proporcionan ajuste de holguras de motor y sangrado en tránsito. Las holguras entre las puntas de los álabes y el cárter son controladas activamente para optimizar las actuaciones del motor. En ciertos modelos de este motor existe un cuarto sistema (RACSB) que optimiza las holguras del compresor y que es gestionado igualmente por la ECU y HMU. Página 23 Módulo 14. Proulsión. Fig. 15 Sistemas de Control de Holguras y Sangrados en Tránsito Sistema de control de holguras de turbina de alta El sistema de control de holguras de turbina de alta o HPTACC (High Pressure Turbine Active Clearance Control) gestiona la holgura de la punta de los álabes respecto al cárter mediante aire sangrado del Compresor de Alta. El aire de refrigeración del Compresor de Alta (HPC) suministrado a la estructura envolvente del cárter de la turbina de alta provoca un efecto térmico sobre el cárter. El sistema controla la modificación de la dimensión radial del cárter de la turbina para adaptarse en forma adecuada a la variación del rotor de la turbina. Página 24 Módulo 14. Proulsión. Fig. 16 Sistema de Control de Holguras de Turbina de Alta El objetivo es maximizar la eficiencia de la turbina en crucero, minimizar los picos de EGT durante los movimientos bruscos de la palanca de mando de gases y evitar la fricción de la punta de los álabes durante operaciones transitorias. El sistema envía aire de las etapas 4ª y 9ª del compresor de alta (HPC) a la estructura envolvente de turbina de alta (HPT) para enfriar o calentar según sea el porcentaje de mezcla, el cárter de turbina de alta. Es un sistema de lazo cerrado basado en la medida de la temperatura (sensor en T) de la estructura envolvente de la turbina de alta. El ECU calcula primero la posición de la válvula de HPTACC para controlar esa temperatura al nivel deseado. Página 25 Módulo 14. Proulsión. Cada canal de la ECU calcula la señal de demanda para el correspondiente motor de par del HPTACC como respuesta a esa temperatura Para el cálculo el ECU utiliza: ‐ La temperatura del cárter de la HPT (Tcase) ‐ La temperatura de descarga del compresor (T3) ‐ La velocidad N2 En función de esto, el ECU envía una señal eléctrica a la Unidad Hidromecánica o HMU para mover la citada válvula de HPTACC. La válvula es un actuador hidráulico conectado con las válvulas de mariposa que controlan el flujo de aire a la estructura envolvente de la turbina de alta. Una válvula de mariposa controla el flujo de sangrado de la 4ª etapa del compresor mientras que la otra controla el flujo de la 9ª etapa. El aire de la 4ª etapa se mezcla con el de la 9ª etapa aguas abajo de la válvula. Dos LVDT están conectados al actuador para dar retroinformación de posición de la válvula a los dos termopares que están alojados en la estructura envolvente de la turbina de alta y que a su vez realimentan la temperatura al ECU. Cada LVDT envía la posición de la válvula de HPTACC a cada canal de la ECU. Sistema de control de holguras de turbina de baja El sistema de control de holguras de turbina de baja o LPTACC (Low Pressure Turbine Active Clearance Control) controla la holgura de la punta de los álabes de la turbina de baja con el cárter mediante el uso del aire de fan. Durante la operación se suministra aire de fan a unas tuberías de refrigeración sobre el cárter de turbina de baja con lo que se controla la expansión térmica del cárter para adaptarse en forma adecuada a la variación del rotor de la turbina. Página 26 Módulo 14. Proulsión. Fig. 17 Sistema de Control de Holguras de Turbina de Baja El propósito del sistema es principalmente optimizar la holgura radial de la punta de los álabes de turbina de baja con el cárter para obtener las mejores actuaciones en todos los regímenes de motor. Adicionalmente se evitan sobretemperaturas del cárter de la turbina y reduciendo o incrementando los flujos de refrigeración se mejoran las aceleraciones rápidas a baja velocidad y las actuaciones de la LPT para altas temperaturas de entrada en la misma. Para conseguir estos requerimientos el sistema utiliza una cantidad controlada de aire de fan y lo canaliza a través de un sistema exclusivo de tuberías, válvula de control, colectores y tubos perforados de refrigeración. El componente principal es la válvula de LPTACC, actuada por la HMU y controlada por la ECU, que controla su posición y utiliza una señal de realimentación para ajustarla al valor deseado. Cada canal de la ECU tiene un programa de demanda de LPTACC para controlar la válvula de LPTACC a través de motores de par de la HMU. El programa de demanda utiliza: ‐ La presión ambiente para la altitud ‐ La velocidad N1. Página 27 Módulo 14. Proulsión. ‐ La temperatura ambiente ‐ EGT Esta válvula, que es del tipo mariposa, regula el aire del fan y permite el paso del mismo a los conductos perforados instalados alrededor del cárter de la LPT. Tiene integrada un RVDT doble para la realimentación (feedback) de la posición.de la válvula de LPTACC a cada canal de la ECU. Sistema de válvula de sangrado en Tránsitos El sistema de la válvula de sangrado en regímenes transitorios o TBV (Transient Bleed Valve) mejora los márgenes de pérdida del compresor en las operaciones de tránsito y las operaciones de arranque. Fig. 18 Sistema de Sangrado en Tránsitos Consta de la válvula TBV que alivia el compresor de alta (HPC) descargando aire de la 9ª etapa en la cavidad de la turbina de baja (LPT). La TBV es una válvula de mariposa de dos posiciones, cuerpo de un solo paso y un actuador. Tiene un LVDT doble que informa al ECU de la posición de la válvula La posición de la TBV es controlada por la ECU y actuada por la presión hidráulica de la Unidad Página 28 Módulo 14. Proulsión. Hidromecánica HMU. La HMU utiliza tres presiones procedentes de las bombas de combustible, que aumentan o disminuyen en función de la velocidad del motor. La lógica del cálculo determina la posición de la válvula TBV en función de las velocidades N2 físicas y corregidas para determinar si el motor está en la condición de arranque o tránsito. La válvula de 9ª etapa está totalmente abierta hasta 11.000 RPM de N2 corregida. Entre 11.000 y 11.600 de RPM se modula desde la posición de totalmente abierta a la posición de totalmente cerrada. Permanece cerrada por encima de 11.600 RPM aunque se realice una condición de tránsito Sistema de control de holguras del rotor y sangrado de arranque El Sistema de Control de Holguras del Rotor o RAC (Rotor Active Clearance) y Sangrado de Arranque o SB (Start Bleed) controla las holguras del compresor en altura a la vez que alivia el compresor en arranque y aceleración. Para la mejora de la holgura de rotor se utiliza aire sangrado de la etapa 5ª del compresor de alta (HPC) mientras que para las actuaciones en arranque y aceleración se sangra aire de la 9ª etapa del compresor de alta (HPC). Fig. 19 Sistema de Control de Holguras del Rotor y Sangrado de Arranque Página 29 Módulo 14. Proulsión. La función del RAC es mejorar la efectividad del compresor en régimen de crucero, la función del SB es mejora le margen de pérdida durante el arranque y la aceleración. El RACSB es un sistema de lazo abierto. El RAC conduce aire sangrado de la 5ª etapa del compresor de alta a la cavidad soporte de este compresor de alta (compartimento de cojinete nº 3). El aire de esta etapa hace expandirse el rotor y reduce las holguras de las puntas de los álabes del rotor frente al cárter. Se obtiene una reducción de consumo por la mejora de eficiencia conseguida. La función SB se usa durante los arranques y la aceleración desde velocidades bajas. En los tránsitos el aire sangrado de la 9ª etapa incrementa el margen de pérdida del motor. En el arranque de motor la válvula RACBS se mueve a la posición de “sangrado de la 9ª etapa” y este sangrado descarga el compresor de alta para mejorar la aceleración del motor. En velocidades estacionarias superiores al ralentí a baja altitud la RACBS está en posición “no aire”. Para gran altura la válvula RACSB sangra aire de la 5ª etapa para calentar la cavidad soporte del HPC que disminuye las holguras del compresor y mejora su eficiencia. Cuando el motor se para la válvula se mueve a la posición de seguridad “no aire”. La válvula RACBS tiene integradas válvulas dobles de mariposa arrastradas por un actuador actuado por combustible La realimentación de posición al ECU la da un LVDT de doble canal unido al actuador. Una válvula de mariposa controla el flujo de sangrado de la 5ª etapa mientras que la otra controla el flujo de sangrado de la 9ª etapa. El aire de la 5ª etapa es conducido a la cavidad del compresor mientras que el de la 9ª etapa se lleva a la cavidad de la turbina de baja. C) CONTROL DE LA PARTE MEDIDORA DEL SISTEMA DE COMBUSTIBLE En este sentido se encuadra las actuaciones sobre la Válvula Medidora de Combustible FMV y sobre la Válvula de Escalonamiento BSV, descritas anteriormente. VALVULA DE CORTE Y PROTECCIÓN DE SOBREVELOCIDAD La Válvula de Corte de Combustible de Alta Presión o HPFSOV (High Pressure Fuel Shut‐Off Valve) corta el flujo de combustible al motor en respuesta a una señal eléctrica suministrada por la MASTER LEVER desde la cabina de vuelo. La válvula está accionada mediante un solenoide y su posición se envía eléctricamente a la ECU. La señal de corte de la MASTER LEVER a la válvula de alta (HPFSOV) envía una señal de corte a la FRV y cierra también la válvula de combustible de baja (LP Valve). La válvula de corte de combustible de alta abre cuando se cumplen las tres condiciones siguientes: Página 30 Módulo 14. Proulsión. ‐ Orden de abrir desde el interruptor ENG/ MASTER (solenoide de‐energizado) ‐ Rotación de motor N2 mayor del 15% ‐ Flujo de combustible requerido por la ECU La Protección de Sobrevelocidad se hace vía un “governor” de sobrevelocidad incluido en la HMU. Está diseñado para prevenir que la velocidad del conjunto de alta exceda en régimen estacionario el 106,05 % de N2. ¿El FADEC de cada motor consiste en…? a.‐ Una ECU y periféricos asociados b.‐ Una ECU y una EFIS c.‐ Una ECU y un AFIS d.‐ Solamente en una ECU de doble canal ¿El sistema de ignición comprende de …? a.‐ Un sistema formado por bujía, cable terminal de ignición y un excitador de encendido b.‐ Dos subsistemas independientes constituidos por bujía, cable terminal de ignición y un excitador de encendido c.‐ Un sistema formado por bujía y un excitador de encendido d.‐ Un sistema formado por un cable terminal de ignición y un excitador de encendido ¿La HMU (Unidad Hidromecánica) sirve para …? a.‐ Iniciar el arranque del motor b.‐ Regula la alimentación del ECU c.‐ Controla el flujo de combustible del motor d.‐ Indica el estado de funcionamiento del motor ¿La IDG es …? a.‐ Una válvula que forma parte de la HMU b.‐ Un indicador de temperatura de los gases de escape del motor c.‐ Una electrobomba en el sistema de combustible d.‐ El enfriador de aceite del generador ¿Se utiliza el combustible servo de la HMU para …? a.‐ Suministrar energía a la ECU b.‐ El control de flujo de aire del compresor y el control de las holguras y sangrado en tránsitos c.‐ Para filtrar el combustible d.‐ No tiene ninguna función específica ¿El sistema de control de holguras de turbina de alta …? a.‐ Gestiona el flujo de combustible b.‐ Gestiona la potencia de salida del compresor c.‐ Gestiona la holgura de la punta de los álabes d.‐ Gestiona la holgura del sangrado del motor Página 31 Módulo 14. Proulsión. ¿El sistema de válvula de sangrados en tránsitos …? a.‐ Mejora los márgenes de pérdida del compresor en las operaciones de tránsito y las operaciones de arranque b.‐ Mejora el rendimiento de la turbina de alta c.‐ Modifica la mezcla de combustible d.‐ Cambia las condiciones de operación de la cámara de combustión Página 32