universidad central de venezuela

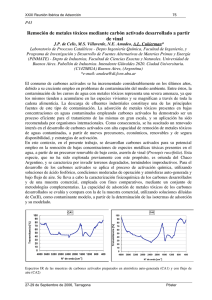

Anuncio