Monografía 2. Reducción de los impactos ambientales durante la

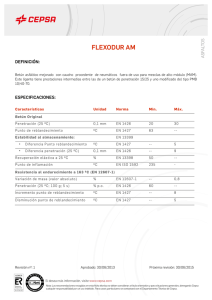

Anuncio